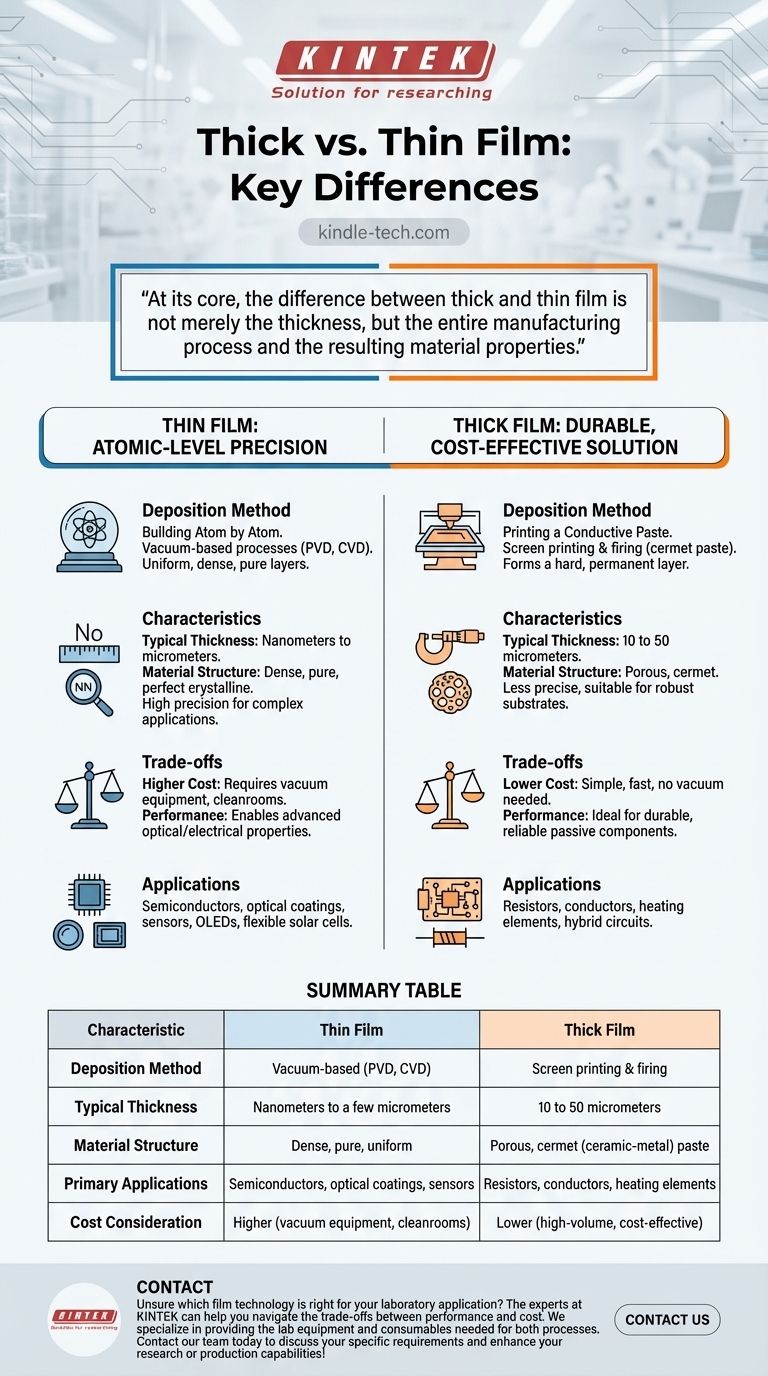

À la base, la différence entre les films épais et les films minces n'est pas seulement l'épaisseur, mais l'ensemble du processus de fabrication et les propriétés matérielles qui en résultent. Un film mince est une couche de matériau, souvent d'une épaisseur de quelques atomes ou molécules seulement, déposée sous vide. En revanche, un film épais est une encre pâteuse qui est imprimée sur une surface puis cuite dans un four.

Le choix entre la technologie des films minces et celle des films épais représente un compromis fondamental. Le film mince offre une précision au niveau atomique pour les applications optiques et semi-conductrices complexes, tandis que le film épais constitue une solution durable et rentable pour les composants électroniques plus simples.

Le facteur déterminant : la méthode de dépôt

La distinction la plus importante découle de la manière dont chaque film est créé. Le processus dicte la structure, la pureté et les capacités ultimes du film.

Film mince : construction atome par atome

Les films minces sont créés à l'aide de processus de dépôt qui construisent la couche un atome ou une molécule à la fois. Des méthodes comme le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD) se déroulent sous vide.

Ce contrôle au niveau atomique donne des films extrêmement uniformes, denses et purs. Leur épaisseur peut varier d'une seule couche d'atomes (fractions de nanomètre) à plusieurs micromètres.

Film épais : impression d'une pâte conductrice

Les films épais sont fabriqués selon un processus similaire à la sérigraphie. Une pâte de cermet — un mélange de métal, de verre et de liants organiques — est pressée à travers un tamis sur un substrat.

Après l'impression, le substrat est cuit dans un four à haute température. Cela brûle le liant organique et fusionne les particules, formant une couche dure et permanente d'une épaisseur typique de 10 à 50 micromètres.

Comparaison des caractéristiques principales

Les différentes méthodes de fabrication conduisent à des propriétés physiques et des caractéristiques de performance très différentes.

Épaisseur et précision

Les films minces offrent une précision exceptionnelle, avec une épaisseur contrôlée jusqu'au nanomètre. Ceci est essentiel pour des applications comme les revêtements optiques et les semi-conducteurs.

Les films épais sont intrinsèquement moins précis. Leur épaisseur est d'ordres de grandeur supérieure et a un degré de contrôle beaucoup plus faible, ce qui est parfaitement acceptable pour leurs applications prévues.

Pureté et densité du matériau

Parce qu'ils sont déposés sous vide, les films minces sont très purs et denses, avec une structure cristalline presque parfaite. Ceci est essentiel pour obtenir des propriétés électriques et optiques spécifiques.

Les films épais sont naturellement poreux. Le processus de cuisson fritte les particules ensemble mais laisse des vides microscopiques, ce qui donne un matériau moins dense que son homologue en film mince.

Compatibilité du substrat

Le dépôt de films minces nécessite souvent des substrats très lisses et propres (comme des plaquettes de silicium ou du verre) et doit être effectué dans un environnement de salle blanche hautement contrôlé.

La technologie des films épais est beaucoup plus tolérante. Elle est couramment utilisée sur des substrats céramiques robustes comme l'alumine et peut tolérer des environnements moins immaculés, ce qui réduit les coûts de production.

Comprendre les compromis : coût vs performance

Votre choix entre ces technologies est presque toujours une décision entre le coût de fabrication et les exigences de performance.

L'équation des coûts

Le traitement des films épais est relativement simple, rapide et ne nécessite pas de vide. Cela le rend significativement moins cher et idéal pour la fabrication en grand volume de composants comme les résistances ou les circuits hybrides.

Le dépôt de films minces nécessite des équipements sous vide coûteux, des salles blanches et des temps de traitement plus longs. Ce coût plus élevé est justifié par les capacités uniques qu'il permet.

Le plafond de performance

La technologie des films épais excelle dans la création de composants passifs durables et fiables. Cependant, sa porosité et son manque de précision limitent son utilisation dans les applications à haute fréquence ou de haute précision.

La technologie des films minces ouvre la voie à des applications avancées. Comme le notent les références, elle permet des matériaux antireflets, optiquement transparents mais électriquement conducteurs, et adaptés aux semi-conducteurs, aux cellules solaires flexibles et aux OLED.

Faire le bon choix pour votre objectif

Pour choisir la bonne technologie, vous devez aligner ses caractéristiques fondamentales avec l'objectif principal de votre projet.

- Si votre objectif principal est la précision, les propriétés optiques/électriques avancées ou la miniaturisation : La technologie des films minces est le choix nécessaire pour créer des semi-conducteurs, des capteurs et des revêtements optiques de haute performance.

- Si votre objectif principal est la durabilité, une production rentable et des fonctions électroniques plus simples : La technologie des films épais est la solution la plus pratique et économique pour des composants comme les résistances, les conducteurs et les éléments chauffants sur céramique.

En fin de compte, comprendre le lien entre le processus de fabrication et la performance finale est la clé pour prendre une décision éclairée.

Tableau récapitulatif :

| Caractéristique | Film mince | Film épais |

|---|---|---|

| Méthode de dépôt | Basée sur le vide (PVD, CVD) | Sérigraphie et cuisson |

| Épaisseur typique | Nanomètres à quelques micromètres | 10 à 50 micromètres |

| Structure du matériau | Dense, pur, uniforme | Poreux, pâte de cermet (céramique-métal) |

| Applications principales | Semi-conducteurs, revêtements optiques, capteurs | Résistances, conducteurs, éléments chauffants |

| Considération de coût | Plus élevé (équipement sous vide, salles blanches) | Plus bas (grand volume, rentable) |

Vous ne savez pas quelle technologie de film convient à votre application de laboratoire ? Les experts de KINTEK peuvent vous aider à naviguer entre les compromis de performance et de coût. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires aux processus de films minces et épais. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et améliorer vos capacités de recherche ou de production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température