Bien qu'étant une technologie puissante, la pyrolyse n'est pas une solution simple. Ses principaux inconvénients sont des coûts économiques importants, une consommation d'énergie élevée, la complexité technique de la gestion de ses produits, et le potentiel de création d'émissions atmosphériques nocives si elle n'est pas gérée avec précision.

Bien que la pyrolyse puisse transformer les déchets en ressources précieuses, sa viabilité pratique est souvent mise à l'épreuve par des coûts d'investissement et d'exploitation élevés, ainsi que par la difficulté technique de raffiner ses produits instables en produits prêts pour le marché.

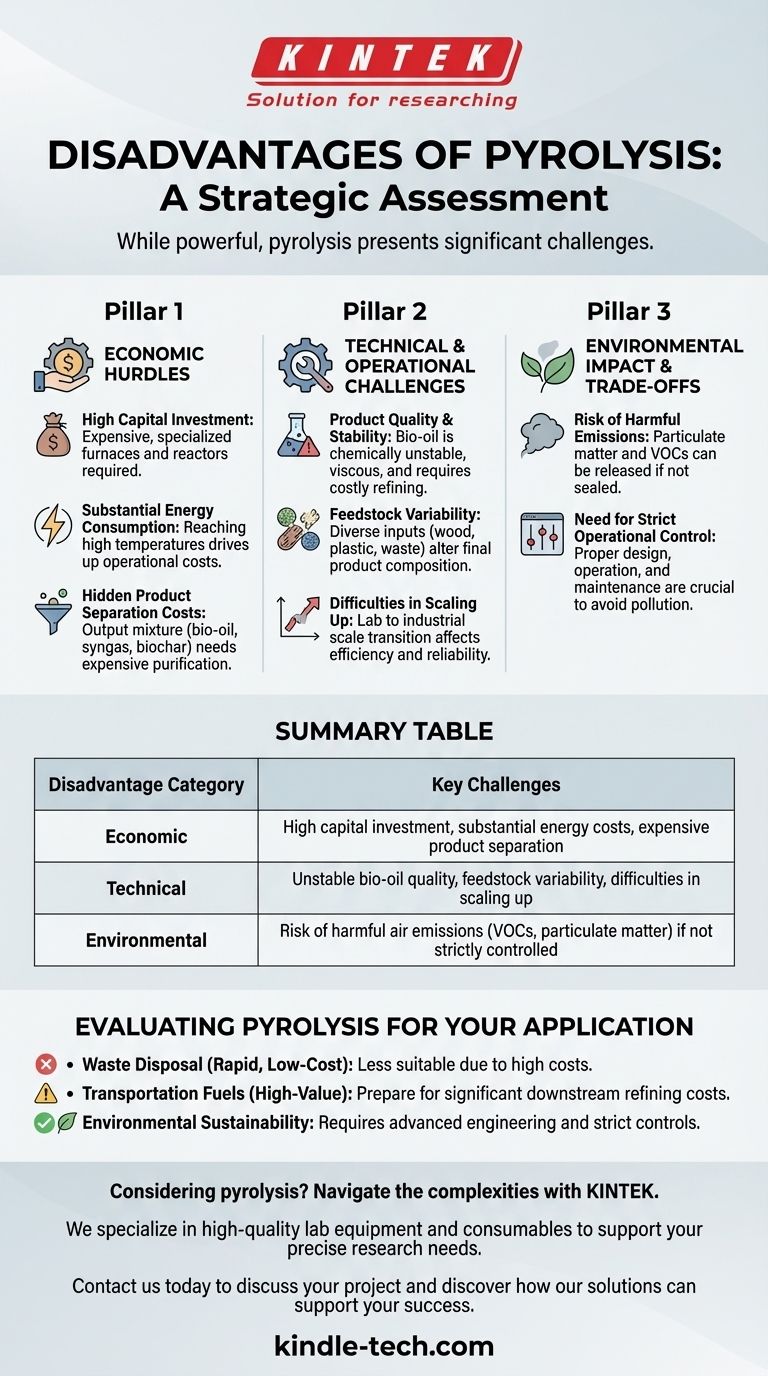

Les obstacles économiques de la pyrolyse

Les barrières les plus immédiates à l'adoption de la pyrolyse sont financières. Le processus exige un investissement initial substantiel et entraîne des dépenses courantes importantes qui peuvent affecter sa rentabilité globale.

Investissement en capital élevé

Le déploiement d'un système de pyrolyse nécessite des équipements et des machines spécialisés coûteux. Les fours et les réacteurs nécessaires pour résister aux températures élevées dans un environnement sans oxygène contribuent à un coût d'investissement initial élevé.

Consommation d'énergie substantielle

La pyrolyse est un processus énergivore. Atteindre et maintenir les températures élevées nécessaires, parfois pendant de longues périodes, consomme une grande quantité d'énergie, ce qui augmente les coûts opérationnels.

Les coûts cachés de la séparation des produits

Le produit de la pyrolyse n'est pas un produit unique et propre. C'est un mélange de bio-huile, de gaz de synthèse et de biochar qui nécessite un processus de séparation et de purification efficace, et souvent coûteux, avant que les composants puissent être utilisés.

Défis techniques et opérationnels

Au-delà des coûts, la pyrolyse présente plusieurs défis d'ingénierie et chimiques qui doivent être relevés pour qu'un projet soit couronné de succès.

Le problème de la qualité et de la stabilité du produit

La bio-huile liquide produite constitue un défi majeur. Elle est chimiquement instable et a tendance à augmenter de viscosité ou même à se séparer en différentes phases avec le temps.

Le chauffage de cette huile peut provoquer la formation rapide de solides et le dégagement de composés organiques volatils, ce qui signifie qu'elle nécessite presque toujours un raffinage supplémentaire coûteux avant de pouvoir être utilisée comme carburant de transport stable.

Variabilité des matières premières (Feedstock)

Les produits finaux de la pyrolyse dépendent fortement du matériau initial, ou matière première (feedstock), traité. Les variations dans le type et la qualité de la matière première (comme le bois, le plastique ou les déchets agricoles) peuvent modifier la composition de la bio-huile et des autres produits, rendant la production constante difficile.

Difficultés de mise à l'échelle

Faire passer un processus de pyrolyse d'une installation de laboratoire à une opération industrielle à grande échelle est techniquement difficile. Les problèmes gérables à petite échelle peuvent devenir des obstacles importants, affectant l'efficacité et la fiabilité aux volumes commerciaux.

Comprendre les compromis : Impact environnemental

Bien que souvent présentée comme une technologie « verte », les avantages environnementaux de la pyrolyse sont conditionnels et dépendent entièrement de la conception et du fonctionnement du système.

Le risque d'émissions nocives

Le processus lui-même peut produire des émissions qui ont un impact négatif sur la qualité de l'air. Des polluants tels que les matières particulaires et les composés organiques volatils (COV) peuvent être libérés si le système n'est pas parfaitement scellé et géré.

La nécessité d'un contrôle opérationnel strict

Pour être respectueuse de l'environnement, une installation de pyrolyse nécessite une conception de four appropriée, un fonctionnement diligent et une maintenance rigoureuse. Sans ces contrôles, le processus peut passer de solution à la pollution à source de pollution.

Évaluation de la pyrolyse pour votre application

Comprendre ces inconvénients est essentiel pour déterminer si la pyrolyse est la bonne technologie pour votre objectif spécifique.

- Si votre objectif principal est l'élimination des déchets rapide et à faible coût : L'investissement initial élevé et les coûts énergétiques opérationnels de la pyrolyse peuvent la rendre moins adaptée que des méthodes plus simples comme l'enfouissement ou l'incinération.

- Si votre objectif principal est la création de carburants de transport à haute valeur : Soyez prêt pour les coûts en aval importants et les défis techniques associés au raffinage, à la valorisation et à la stabilisation de la bio-huile brute.

- Si votre objectif principal est la durabilité environnementale : Reconnaissez que l'obtention d'un processus véritablement « vert » exige une ingénierie avancée et des contrôles opérationnels stricts pour atténuer le risque inhérent de pollution atmosphérique.

Une stratégie de pyrolyse réussie dépend d'une évaluation lucide de ces réalités économiques et techniques dès le départ.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Économique | Investissement en capital élevé, coûts énergétiques substantiels, séparation des produits coûteuse |

| Technique | Qualité instable de la bio-huile, variabilité de la matière première, difficultés de mise à l'échelle |

| Environnemental | Risque d'émissions atmosphériques nocives (COV, matières particulaires) si elles ne sont pas strictement contrôlées |

Vous envisagez la pyrolyse pour votre laboratoire ou votre installation ? Les défis techniques et économiques nécessitent des équipements et une expertise spécialisés. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, répondant aux besoins précis des laboratoires. Notre équipe peut vous aider à naviguer dans les complexités des processus de conversion thermique. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent soutenir votre succès.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production