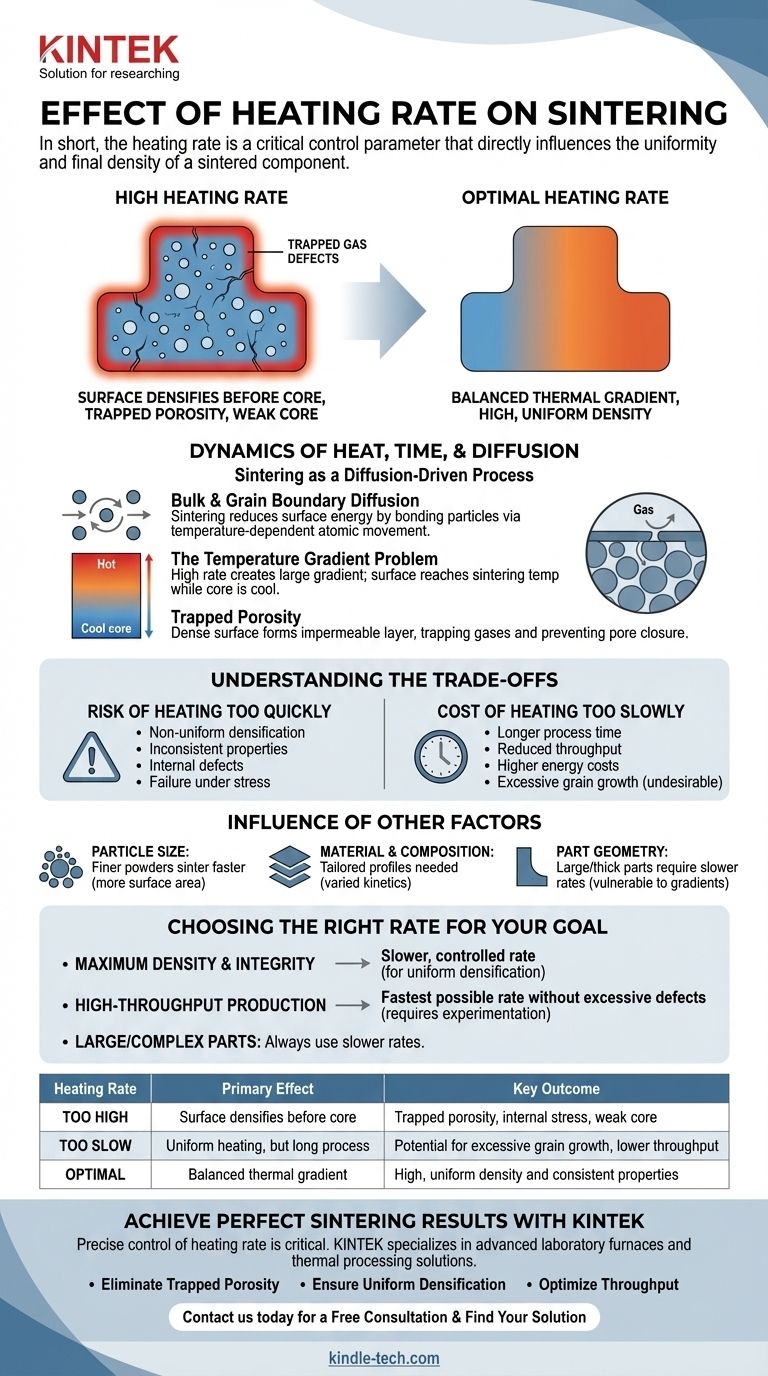

En bref, le taux de chauffage est un paramètre de contrôle essentiel qui influence directement l'uniformité et la densité finale d'un composant fritté. Un taux de chauffage trop élevé entraîne la densification et le scellement de l'extérieur de la pièce avant que l'intérieur n'ait eu suffisamment de temps pour fritter, ce qui conduit à une porosité piégée, à des contraintes internes et à des variations significatives des propriétés du matériau.

Le défi central est de gérer le gradient de température entre la surface du composant et son cœur. Un taux de chauffage optimal garantit que la pièce entière chauffe uniformément, laissant suffisamment de temps aux mécanismes de diffusion pour éliminer la porosité avant que la structure de surface ne se consolide complètement.

La dynamique de la chaleur, du temps et de la diffusion

Le frittage n'est pas un événement instantané qui se produit dès l'atteinte d'une température cible. C'est un processus cinétique entraîné par le mouvement atomique, qui nécessite à la fois une énergie thermique suffisante et du temps.

Le frittage comme processus de diffusion

L'objectif du frittage est de réduire l'énergie de surface d'un compact de poudre en liant les particules et en éliminant les pores entre elles. Cela se produit par des mécanismes de transport de matière comme la diffusion en volume et la diffusion intergranulaire.

Ces processus de diffusion dépendent fortement de la température. À mesure que la température augmente, les atomes deviennent plus mobiles et peuvent se déplacer pour remplir les pores et former des liaisons solides entre les particules.

Le problème du gradient de température

Lorsqu'une pièce est chauffée, la surface chauffe toujours plus vite que le cœur. Un taux de chauffage élevé exacerbe cette différence, créant un gradient de température significatif.

La surface peut atteindre la température de frittage optimale alors que le cœur est encore relativement froid. Cela provoque une densification et un rétrécissement rapides de l'enveloppe extérieure du composant.

Porosité piégée : la conséquence principale

À mesure que la surface se densifie, elle peut former une couche presque imperméable. Cette couche piège efficacement la porosité à l'intérieur du cœur du composant.

Les gaz à l'intérieur de ces pores ne peuvent pas s'échapper, et les voies de diffusion nécessaires pour fermer les pores sont coupées. Le résultat est une pièce avec un extérieur dense mais un intérieur poreux et faible. Cela explique directement pourquoi un taux de chauffage élevé entraîne un "degré de frittage insuffisant à l'intérieur de l'ébauche".

Comprendre les compromis

Le choix d'un taux de chauffage est un équilibre entre l'efficacité du processus et la qualité finale de la pièce. Il n'y a pas de "meilleur" taux unique ; cela dépend entièrement du matériau, de la géométrie de la pièce et du résultat souhaité.

Le risque de chauffer trop rapidement

Le risque principal est une densification non uniforme. Cela conduit à un composant avec des propriétés mécaniques incohérentes, une résistance globale réduite et une forte probabilité de défauts internes pouvant entraîner une défaillance sous contrainte.

Le coût de chauffer trop lentement

Bien qu'un taux de chauffage lent soit généralement plus sûr pour obtenir l'uniformité, il n'est pas sans inconvénients. Le plus évident est un temps de processus total plus long, ce qui réduit le débit et augmente les coûts énergétiques.

De plus, passer trop de temps à des températures élevées peut entraîner une croissance excessive des grains indésirable. Dans de nombreux matériaux, des tailles de grains plus petites sont cruciales pour atteindre une résistance et une ténacité élevées.

L'influence d'autres facteurs

Le taux de chauffage n'agit pas isolément. Son effet est modéré par plusieurs autres paramètres critiques :

- Taille des particules : Les poudres plus fines ont une surface plus élevée et frittent plus facilement à des températures plus basses, permettant souvent des taux de chauffage plus rapides.

- Matériau et composition : Différents matériaux ont des cinétiques de diffusion et une conductivité thermique différentes, nécessitant des profils de chauffage adaptés.

- Géométrie de la pièce : Les pièces grandes ou épaisses sont beaucoup plus sensibles aux gradients de température sévères et nécessitent des taux de chauffage plus lents et plus conservateurs.

Choisir le bon taux de chauffage pour votre objectif

Votre choix de taux de chauffage doit être une décision délibérée basée sur votre objectif principal pour le composant fritté.

- Si votre objectif principal est une densité maximale et une intégrité structurelle : Utilisez un taux de chauffage plus lent et plus contrôlé pour minimiser les gradients thermiques et assurer une densification uniforme dans toute la pièce.

- Si votre objectif principal est une production à haut débit : Votre objectif est de trouver le taux de chauffage le plus rapide possible qui n'introduit pas de niveaux inacceptables de porosité interne, ce qui nécessite une expérimentation et une validation de processus minutieuses.

- Si vous travaillez avec des pièces grandes ou de forme complexe : Soyez toujours prudent avec un taux de chauffage plus lent, car ces géométries sont les plus vulnérables aux effets néfastes des gradients thermiques.

En fin de compte, maîtriser le taux de chauffage consiste à contrôler le parcours thermique de votre matériau pour obtenir un résultat prévisible et fiable.

Tableau récapitulatif :

| Taux de chauffage | Effet principal sur le frittage | Résultat clé |

|---|---|---|

| Trop élevé | La surface se densifie avant le cœur | Porosité piégée, contraintes internes, cœur faible |

| Trop lent | Chauffage uniforme, mais temps de processus long | Potentiel de croissance excessive des grains, débit plus faible |

| Optimal | Gradient thermique et temps de diffusion équilibrés | Densité élevée et uniforme, propriétés constantes |

Obtenez des résultats de frittage parfaits avec KINTEK

Vous rencontrez des problèmes de densité inconsistante ou de défauts internes dans vos composants frittés ? Le contrôle précis de votre taux de chauffage est essentiel. KINTEK est spécialisé dans les fours de laboratoire avancés et les solutions de traitement thermique conçues pour un contrôle et une répétabilité maximum.

Notre équipement aide les chercheurs et les ingénieurs de production comme vous à :

- Éliminer la porosité piégée grâce à des profils de chauffage précis et programmables.

- Assurer une densification uniforme sur des pièces grandes ou complexes.

- Optimiser le débit sans sacrifier la qualité finale de la pièce.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques en matière de matériaux et de géométrie. Laissez nos experts vous aider à sélectionner le four de frittage idéal pour obtenir des résultats fiables et de haute qualité.

Obtenez une consultation gratuite et trouvez votre solution

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à atmosphère contrôlée à bande transporteuse

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Pourquoi le frittage augmente-t-il la densité ? Découvrez les secrets d'une performance matérielle supérieure

- Quel est le but de l'ajout d'yttrine à la zircone ? Maîtriser la stabilité et la résistance des céramiques haute performance

- Quels sont les avantages de la céramique ? Libérez des performances extrêmes pour les applications exigeantes

- Les céramiques sont-elles chimiquement résistantes ? Libérez leur potentiel pour les applications exigeantes

- Quels sont les facteurs qui influencent le retrait lors du frittage ? Maîtrisez le contrôle dimensionnel de vos pièces

- Qu'entend-on par poudre céramique ? Le plan d'ingénierie pour les céramiques avancées

- Quel est le processus de fabrication du carbure de silicium ? Des matières premières aux céramiques avancées

- Pourquoi les céramiques peuvent-elles résister aux hautes températures ? Découvrez les secrets de la structure atomique