À la base, le dépôt physique en phase vapeur par faisceau d'électrons (PVD par faisceau d'électrons) est un processus sous vide poussé utilisé pour créer des films minces exceptionnellement purs et précis. Il fonctionne en projetant un faisceau d'électrons de haute énergie sur un matériau source, provoquant sa vaporisation directe à partir d'un état solide ou liquide. Cette vapeur voyage ensuite et se condense sur un substrat cible, formant un revêtement uniforme avec une épaisseur étroitement contrôlée.

Le PVD par faisceau d'électrons est mieux compris non pas comme une réaction chimique, mais comme un changement de phase physique, un peu comme l'eau qui bout pour devenir de la vapeur qui givre ensuite une fenêtre froide. Cette transition directe solide-vapeur-solide permet le dépôt de films très purs à partir de matériaux ayant des points de fusion extrêmement élevés, difficiles à manipuler avec d'autres méthodes.

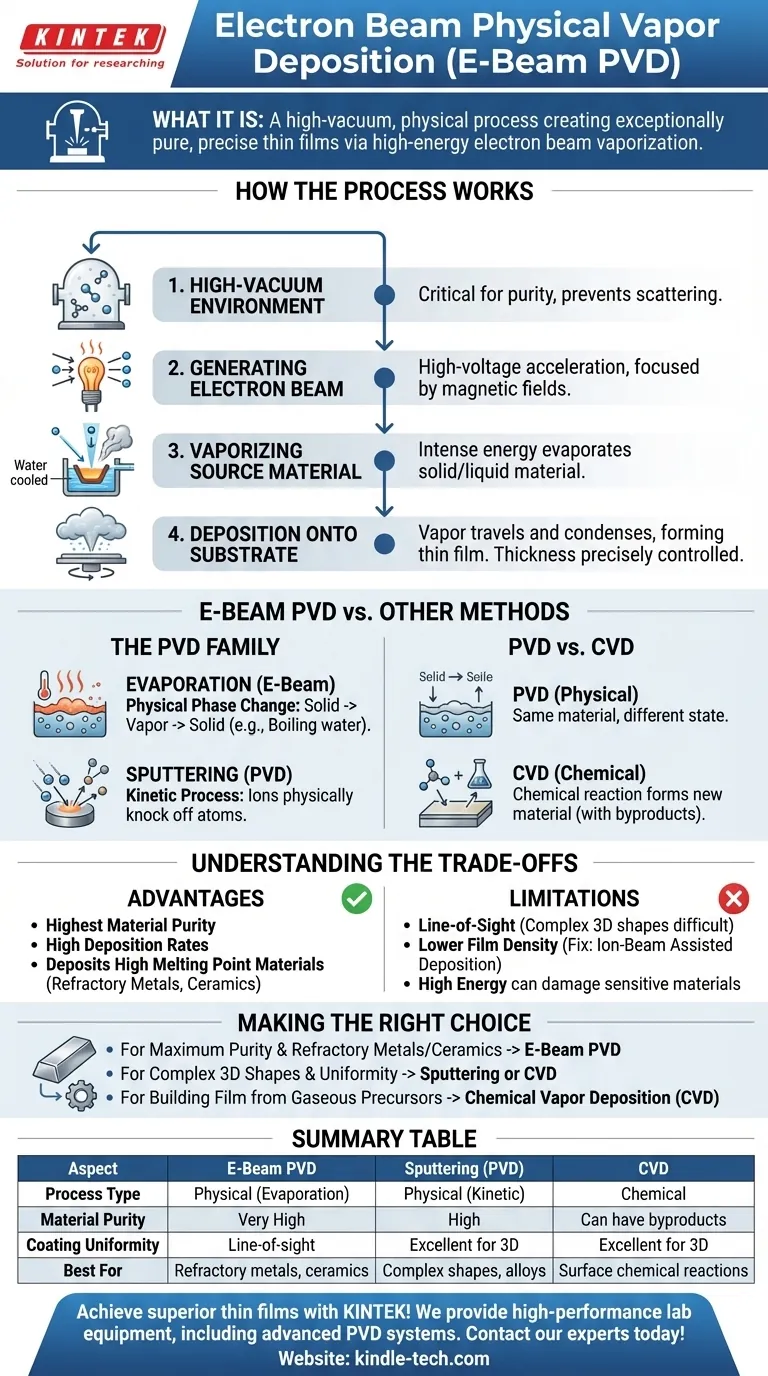

Comment fonctionne le processus PVD par faisceau d'électrons

Pour saisir la capacité du PVD par faisceau d'électrons, il est essentiel de comprendre les étapes distinctes qui se produisent dans la chambre de dépôt. Chaque étape est contrôlée avec précision pour obtenir les caractéristiques de film souhaitées.

L'environnement sous vide poussé

L'ensemble du processus se déroule dans une chambre évacuée à un vide très poussé. Ceci est essentiel pour empêcher le matériau vaporisé de réagir avec les molécules d'air résiduelles ou d'être dispersé par elles, garantissant ainsi la pureté du film final.

Génération du faisceau d'électrons

Un filament, généralement en tungstène, est chauffé au point où il émet un flux d'électrons. Ces électrons sont ensuite accélérés par une haute tension et focalisés en un faisceau étroit à l'aide de champs magnétiques.

Vaporisation du matériau source

Ce faisceau d'électrons focalisé et de haute énergie est dirigé sur le matériau source (appelé « cible ») maintenu dans un creuset refroidi à l'eau. L'énergie intense du faisceau bombarde le matériau, chauffant un petit point si rapidement qu'il s'évapore ou se sublime en vapeur.

Dépôt sur le substrat

La vapeur résultante voyage en ligne droite, selon une trajectoire de visée directe, de la source vers le substrat plus froid, qui est stratégiquement placé au-dessus. Au contact du substrat, la vapeur se condense pour redevenir solide, formant le film mince. Des systèmes informatiques contrôlent précisément la puissance du faisceau et la rotation du substrat pour garantir que le film atteint l'épaisseur et l'uniformité prédéfinies.

PVD par faisceau d'électrons par rapport aux autres méthodes de dépôt

Le PVD par faisceau d'électrons est l'une des nombreuses techniques permettant de créer des films minces. Comprendre comment il diffère des autres méthodes courantes clarifie ses applications et avantages spécifiques.

La famille PVD : Évaporation contre Pulvérisation cathodique (Sputtering)

Le dépôt physique en phase vapeur (PVD) est une catégorie de processus qui transfèrent physiquement le matériau sur un substrat. Le faisceau d'électrons est une forme d'évaporation, qui utilise l'énergie thermique pour « faire bouillir » le matériau en vapeur.

L'autre méthode PVD principale est la pulvérisation cathodique (sputtering), qui est un processus cinétique. Dans la pulvérisation cathodique, une cible est bombardée par des ions de haute énergie qui arrachent physiquement des atomes de sa surface, lesquels se déposent ensuite sur le substrat.

La différence fondamentale : PVD contre CVD

La distinction la plus significative se situe entre le PVD et le dépôt chimique en phase vapeur (CVD). Le PVD est un processus physique. Le matériau déposé est le même que le matériau source, juste dans un état différent.

Le CVD, en revanche, est un processus chimique. Il introduit des précurseurs gazeux dans une chambre qui réagissent ensuite à la surface du substrat pour former un matériau solide entièrement nouveau, laissant derrière lui des sous-produits chimiques.

Comprendre les compromis du PVD par faisceau d'électrons

Comme toute technologie spécialisée, le PVD par faisceau d'électrons présente un ensemble distinct de forces et de faiblesses qui le rendent idéal pour certaines applications et moins adapté à d'autres.

Avantages clés

Le PVD par faisceau d'électrons offre l'une des plus hautes puretés de matériaux disponibles car il ne nécessite pas de gaz porteurs et implique une transition physique directe.

Il peut atteindre de taux de dépôt très élevés, ce qui le rend efficace pour la production. Son principal avantage est la capacité de déposer des matériaux avec des points de fusion exceptionnellement élevés, tels que les métaux réfractaires et les céramiques, qui ne peuvent pas être évaporés par simple chauffage.

Limitations potentielles

Le processus est en ligne de visée, ce qui signifie que la vapeur voyage en ligne droite. Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes sans mécanismes sophistiqués de rotation et d'inclinaison du substrat.

La densité du film résultant peut parfois être inférieure à celle des films créés par pulvérisation cathodique. Cependant, cela peut être surmonté grâce à une technique appelée dépôt assisté par faisceau d'ions (IBAD), où un faisceau d'ions bombarde le film en croissance pour le rendre plus dense et plus robuste.

Enfin, l'énergie élevée impliquée peut parfois décomposer certains matériaux composés ou endommager les substrats particulièrement sensibles.

Faire le bon choix pour votre objectif

Le choix d'une technique de dépôt dépend entièrement du matériau que vous utilisez et des propriétés du film que vous devez obtenir.

- Si votre objectif principal est la pureté maximale du matériau et le dépôt de métaux réfractaires ou de céramiques : Le PVD par faisceau d'électrons est souvent le choix supérieur en raison de sa méthode de vaporisation directe et à haute énergie.

- Si votre objectif principal est de revêtir des formes 3D complexes avec une excellente uniformité : La pulvérisation cathodique ou un processus CVD pourrait offrir une meilleure couverture et mérite d'être étudié.

- Si votre objectif principal est de construire un film à partir de précurseurs gazeux via une réaction chimique de surface : La catégorie de processus correcte à explorer est le dépôt chimique en phase vapeur (CVD).

Comprendre ces différences fondamentales vous permet de choisir l'outil précis pour votre défi d'ingénierie des matériaux.

Tableau récapitulatif :

| Aspect | PVD par faisceau d'électrons | Pulvérisation cathodique (PVD) | CVD |

|---|---|---|---|

| Type de processus | Physique (Évaporation) | Physique (Cinétique) | Chimique |

| Pureté du matériau | Très élevée | Élevée | Peut contenir des sous-produits |

| Uniformité du revêtement | Ligne de visée (nécessite une rotation) | Excellente pour les formes 3D | Excellente pour les formes 3D |

| Idéal pour | Métaux réfractaires, céramiques | Formes complexes, alliages | Réactions chimiques de surface |

Prêt à obtenir des films minces supérieurs avec la technologie PVD par faisceau d'électrons ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes PVD avancés, pour répondre aux exigences précises de votre recherche et de votre production. Que vous travailliez avec des métaux réfractaires, des céramiques ou d'autres matériaux de haute pureté, notre expertise peut vous aider à optimiser votre processus de dépôt pour des résultats exceptionnels.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température