En bref, le traitement de surface par faisceau d'électrons est une catégorie de procédés de fabrication avancés qui utilisent un faisceau d'électrons hautement focalisé sous vide pour modifier précisément les propriétés de surface d'un matériau. Cela se fait principalement de deux manières : en chauffant et en refroidissant rapidement la surface existante pour la durcir, ou en vaporisant un matériau source pour déposer un revêtement mince et haute performance sur la surface.

Le principe fondamental est la fourniture précise d'énergie. Un faisceau d'électrons peut soit induire une transformation de phase au sein de la surface d'un matériau pour le durcissement, soit fournir l'énergie nécessaire pour vaporiser un autre matériau pour le dépôt, offrant un contrôle exceptionnel sur les caractéristiques de surface finales.

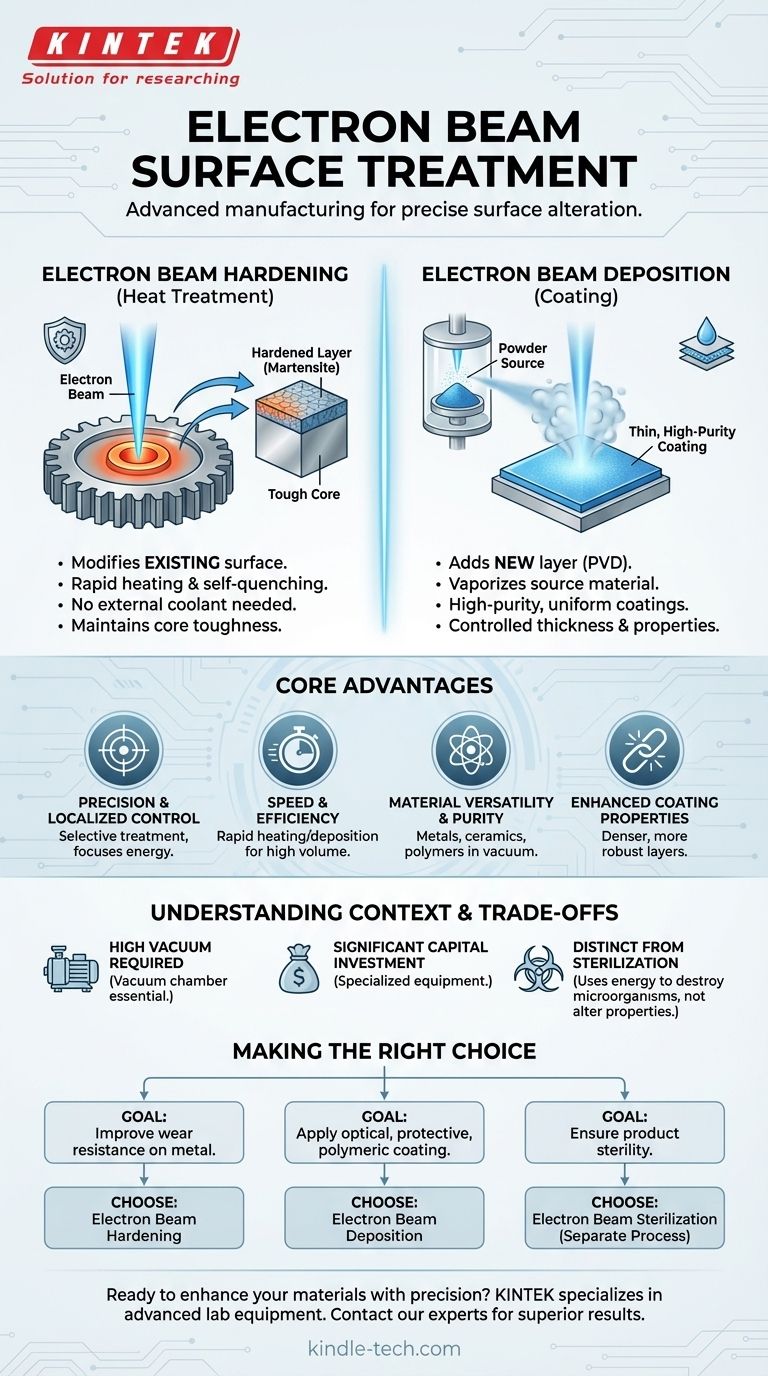

Deux méthodes principales de modification de surface

La technologie du faisceau d'électrons n'est pas un processus unique mais une plateforme pour obtenir différents résultats. Les deux applications les plus courantes en ingénierie des matériaux sont le durcissement et le dépôt, chacune servant un objectif distinct.

Durcissement par faisceau d'électrons (traitement thermique)

Cette méthode modifie les propriétés de la surface existante. Elle est le plus souvent appliquée aux métaux comme l'acier et la fonte.

Le faisceau d'électrons fournit une densité de puissance élevée qui chauffe rapidement une zone localisée du matériau au-delà de sa température de transformation critique (la température austénitique dans l'acier).

Une fois que le faisceau se déplace, la masse environnante du matériau froid agit comme un dissipateur thermique extrêmement efficace, provoquant un effet d'« auto-trempe ». Ce refroidissement rapide transforme la couche superficielle en une microstructure très dure et résistante à l'usure, comme la martensite.

Fondamentalement, ce processus ne nécessite aucun liquide de refroidissement externe et n'affecte pas la ténacité du cœur du matériau.

Dépôt par faisceau d'électrons (revêtement)

Cette méthode implique l'ajout d'une nouvelle couche de matériau à la surface. Il s'agit d'une technique de dépôt physique en phase vapeur (PVD).

À l'intérieur d'une chambre à vide, le faisceau d'électrons est dirigé vers un matériau source, tel qu'une poudre ou un granule. L'énergie intense du faisceau vaporise ce matériau.

Cette vapeur résultante se déplace ensuite et se condense sur l'objet cible (le substrat), formant un revêtement mince, uniforme et souvent très pur.

Le processus est géré par un contrôle informatique, qui régule précisément le chauffage, les niveaux de vide et le positionnement du substrat pour obtenir des revêtements avec des épaisseurs et des propriétés pré-spécifiées.

Les principaux avantages de l'utilisation d'un faisceau d'électrons

Les ingénieurs et les fabricants choisissent cette technologie pour sa combinaison unique de vitesse, de précision et de flexibilité des matériaux.

Précision et contrôle localisé

L'énergie du faisceau peut être focalisée sur de très petites zones, permettant un traitement sélectif. Cela signifie que vous pouvez durcir uniquement les dents d'engrenage d'un grand composant ou revêtir une partie spécifique d'une lentille optique sans affecter le reste de l'objet.

Vitesse et efficacité

Les processus par faisceau d'électrons sont généralement très rapides. La densité d'énergie élevée permet un chauffage rapide dans les applications de durcissement et des taux de dépôt élevés pour les revêtements, ce qui le rend idéal pour la production commerciale à grand volume.

Polyvalence et pureté des matériaux

Pour le dépôt, le faisceau d'électrons peut vaporiser une large gamme de matériaux, y compris les métaux, les céramiques et les polymères. Le processus se déroule sous vide, ce qui minimise la contamination et donne des revêtements très purs et denses.

Propriétés de revêtement améliorées

Le processus de dépôt peut être augmenté avec un faisceau d'ions pour augmenter l'énergie d'adhérence du revêtement. Il en résulte une couche finale plus dense et plus robuste avec moins de contraintes internes.

Comprendre les compromis et le contexte

Bien que puissante, la technologie du faisceau d'électrons a des exigences spécifiques et n'est pas une solution universelle. Comprendre son contexte est essentiel pour son application correcte.

Traitement thermique vs. Dépôt

Il est essentiel de distinguer ces deux processus. Le durcissement améliore les propriétés inhérentes du matériau de base. Le dépôt ajoute un nouveau matériau avec des propriétés entièrement différentes à la surface.

Équipement et environnement

Les systèmes à faisceau d'électrons nécessitent un vide poussé pour fonctionner, ce qui signifie que le traitement doit être effectué à l'intérieur d'une chambre à vide. L'équipement lui-même implique des alimentations haute tension et des canons à électrons, représentant un investissement en capital important.

Une note sur la stérilisation

Vous pouvez également rencontrer le terme « faisceau d'électrons » dans le contexte de la stérilisation. Bien qu'il utilise la même technologie de base – un faisceau d'électrons – son but est entièrement différent. Il utilise l'énergie du faisceau pour détruire les micro-organismes sur des produits comme les dispositifs médicaux, et non pour modifier les propriétés mécaniques ou optiques du matériau.

Faire le bon choix pour votre objectif

Pour sélectionner le processus de faisceau d'électrons approprié, vous devez d'abord définir votre objectif principal pour la surface du matériau.

- Si votre objectif principal est d'améliorer la résistance à l'usure d'une pièce métallique : Le durcissement par faisceau d'électrons est la méthode idéale pour créer une couche durcie durable sur une zone spécifique tout en maintenant la ténacité du cœur.

- Si votre objectif principal est d'appliquer un revêtement optique, protecteur ou polymère précis : Le dépôt par faisceau d'électrons offre une méthode rapide et de haute pureté pour créer des films minces haute performance à partir d'une large gamme de matériaux.

- Si votre objectif principal est d'assurer la stérilité d'un produit : L'irradiation par faisceau d'électrons est un processus distinct, approuvé par la FDA, conçu pour une stérilisation rapide et efficace.

En fin de compte, le traitement de surface par faisceau d'électrons offre une suite d'outils puissants et de haute précision pour changer fondamentalement la façon dont un matériau interagit avec son environnement.

Tableau récapitulatif :

| Méthode | Objectif principal | Processus clé | Résultat clé |

|---|---|---|---|

| Durcissement par faisceau d'électrons | Améliorer la résistance à l'usure | Chauffe et auto-trempe rapidement la surface existante | Surface dure, résistante à l'usure ; cœur tenace |

| Dépôt par faisceau d'électrons | Appliquer un revêtement fonctionnel | Vaporise un matériau source pour revêtir un substrat | Revêtement mince, uniforme, de haute pureté |

| Stérilisation par faisceau d'électrons | Détruire les micro-organismes | Irradie la surface avec l'énergie des électrons | Produit stérile (dispositifs médicaux, etc.) |

Prêt à améliorer vos matériaux avec la technologie de précision du faisceau d'électrons ?

KINTEK est spécialisé dans les équipements de laboratoire avancés pour l'ingénierie des surfaces. Que vous développiez des composants durcis ou des revêtements haute performance, notre expertise et nos solutions peuvent vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en science des matériaux et traitement de surface.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température