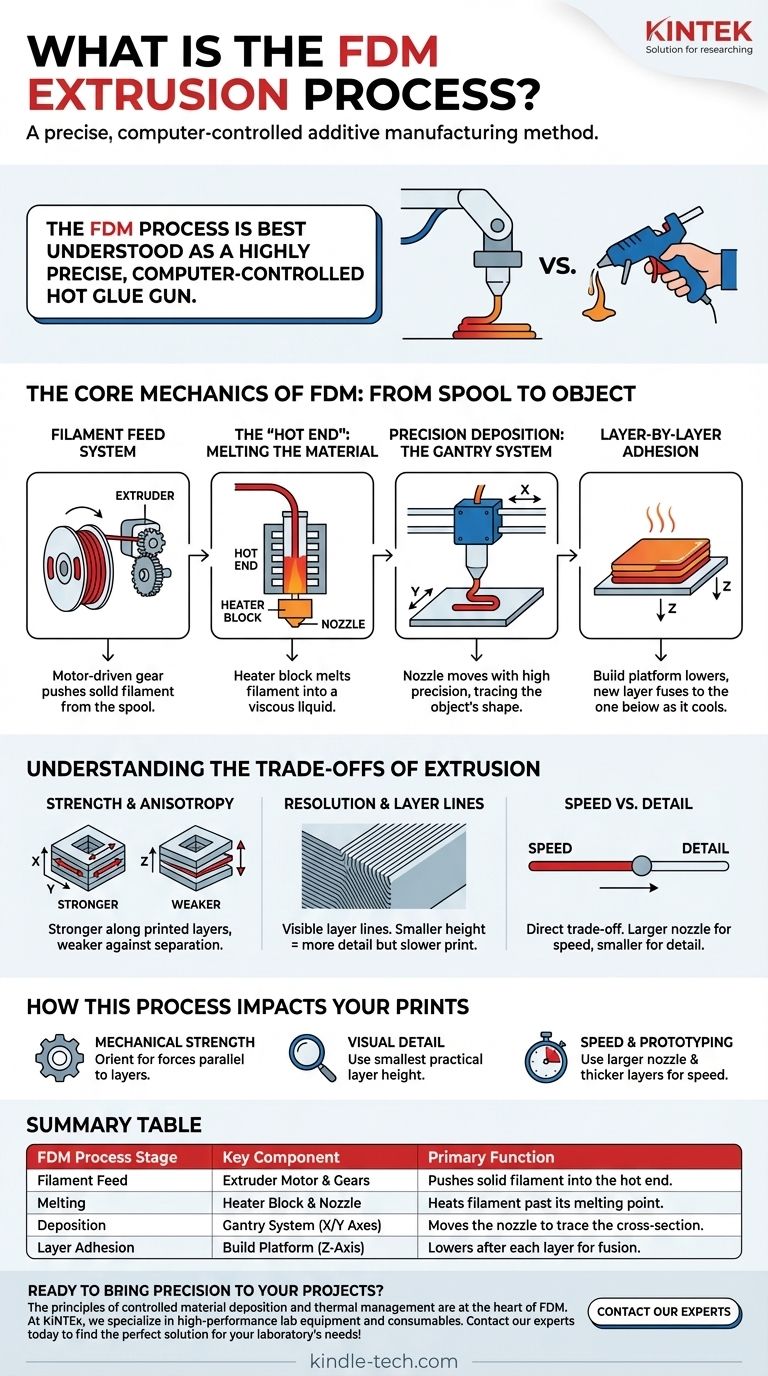

À la base, le Modelage par Dépôt de Fil Fondu (FDM) est un procédé de fabrication additive qui construit des objets tridimensionnels en déposant sélectivement du matériau fondu selon un chemin prédéterminé, couche par couche. Un filament thermoplastique est acheminé depuis une bobine vers une extrudeuse chauffée, qui fait fondre le matériau et le force à travers une petite buse tandis qu'elle trace la coupe transversale de l'objet. Une fois qu'une couche est terminée, la plateforme de construction descend pour commencer la couche suivante, la fusionnant avec celle du dessous.

Le processus FDM est mieux compris comme un pistolet à colle chaude très précis, contrôlé par ordinateur. Saisir cette analogie simple est la clé pour comprendre comment les pièces sont construites, ce qui leur confère leur résistance et ce qui provoque les échecs d'impression courants.

La mécanique centrale du FDM : De la bobine à l'objet

Pour vraiment comprendre le FDM, nous devons décomposer le processus en ses quatre étapes distinctes, qui se déroulent continuellement pendant une impression.

Le système d'alimentation en filament

Le processus commence par une bobine de fil plastique solide, appelé filament. Un système d'engrenages entraîné par un moteur, connu sous le nom d'extrudeuse, saisit ce filament et le pousse de la bobine vers l'élément chauffant. La vitesse et la fiabilité de ce système d'alimentation sont essentielles pour un débit de matériau constant.

L'« extrémité chaude » : Fusion du matériau

Le filament est acheminé vers l'« extrémité chaude », qui se compose d'un bloc chauffant et d'une buse. Le bloc chauffant élève la température du matériau au-delà de son point de fusion, transformant le filament solide en un liquide visqueux et fondu, prêt pour le dépôt.

Dépôt de précision : Le système portique

Le plastique fondu est ensuite forcé de sortir de la buse sur une plateforme de construction. La buse est montée sur un système portique qui contrôle son mouvement avec une grande précision le long des axes X et Y (horizontalement). Ce mouvement trace la forme exacte d'une seule couche.

Adhésion couche par couche

Une fois qu'une couche est terminée, la plateforme de construction descend le long de l'axe Z d'un incrément minuscule et spécifique (la hauteur de couche). L'extrémité chaude commence alors à déposer la couche suivante. La chaleur du plastique nouvellement extrudé fait légèrement fondre la surface de la couche inférieure, provoquant la fusion des deux couches lorsqu'elles refroidissent, formant une liaison solide. Ce processus se répète des centaines ou des milliers de fois pour créer l'objet final.

Comprendre les compromis de l'extrusion

La nature couche par couche du FDM est à la fois sa plus grande force et la source de ses principales limitations. Comprendre ces compromis est essentiel pour une ingénierie et une conception réussies.

Résistance et anisotropie

Étant donné que les pièces sont construites à partir de couches fusionnées, elles sont anisotropes. Cela signifie que leurs propriétés mécaniques ne sont pas les mêmes dans toutes les directions. Les pièces FDM sont nettement plus résistantes aux forces appliquées le long des couches imprimées (axes X/Y) qu'aux forces qui tentent de séparer les couches (axe Z).

Résolution et lignes de couche

Le processus crée intrinsèquement des lignes de couche visibles à la surface de la pièce. La résolution finale et la douceur sont déterminées par le diamètre de la buse et la hauteur de couche choisie. Une hauteur de couche plus petite produit une pièce plus détaillée mais augmente considérablement le temps d'impression.

Vitesse contre détail

Il existe un compromis direct entre la vitesse d'impression et la qualité visuelle. L'utilisation d'une buse plus grande et de couches plus épaisses permet un dépôt de matériau très rapide, ce qui est idéal pour le prototypage rapide. Cependant, l'obtention de détails fins nécessite une buse plus petite et des couches plus minces, ce qui est un processus beaucoup plus lent.

Comment ce processus affecte vos impressions

Comprendre les principes fondamentaux de l'extrusion vous permet de faire des choix délibérés pour correspondre aux objectifs de votre projet.

- Si votre objectif principal est la résistance mécanique : Orientez votre modèle de manière à ce que les forces critiques soient appliquées parallèlement aux lignes de couche, et non dans une direction susceptible de séparer les couches.

- Si votre objectif principal est le détail visuel : Utilisez la hauteur de couche la plus petite possible et assurez-vous que le système de mouvement de votre imprimante est bien calibré pour produire des surfaces nettes et cohérentes.

- Si votre objectif principal est la vitesse et le prototypage rapide : Utilisez une buse plus grande et des hauteurs de couche plus épaisses pour produire rapidement des pièces fonctionnelles, en acceptant que la finition de surface sera plus rugueuse.

En comprenant comment le FDM empile ces simples couches fondues, vous obtenez un contrôle total sur la qualité, la résistance et la vitesse de vos créations imprimées en 3D.

Tableau récapitulatif :

| Étape du processus FDM | Composant clé | Fonction principale |

|---|---|---|

| Alimentation en filament | Moteur et engrenages de l'extrudeuse | Pousse le filament solide de la bobine vers l'extrémité chaude. |

| Fusion | Bloc chauffant et buse | Chauffe le filament au-delà de son point de fusion pour le dépôt. |

| Dépôt | Système portique (axes X/Y) | Déplace la buse pour tracer la coupe transversale de l'objet. |

| Adhésion des couches | Plateforme de construction (axe Z) | S'abaisse après chaque couche, fusionnant le nouveau matériau avec la couche inférieure. |

Prêt à apporter précision et fiabilité à vos projets de fabrication additive ou de prototypage ? Les principes du dépôt contrôlé de matériaux et de la gestion thermique sont au cœur du FDM et de nombreux processus de laboratoire. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance qui offrent la précision et la cohérence dont votre travail a besoin.

Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse Thermique Automatique de Laboratoire

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Les gens demandent aussi

- Pourquoi les corps verts vitrocéramiques doivent-ils être placés dans un four de séchage de précision ? Assurer l'intégrité structurelle et un rendement élevé

- Qu'est-ce qu'un four à poussoir ? Un guide du traitement thermique continu à haut volume

- Quels sont les paramètres de la pulvérisation cathodique ? Maîtrisez les 4 variables clés pour des films minces parfaits

- Quelle est la fonction principale d'un agitateur magnétique à haute vitesse dans la synthèse de NPs de Pd sur Au ? Assurer une diffusion uniforme

- Comment les incubateurs maintiennent-ils une température constante ? Contrôle de précision pour une culture cellulaire fiable

- Qu'est-ce qu'un système de contrôle de température pour les applications numériques ? La clé d'une performance électronique fiable

- Quelle est la durée de vie d'une cible de pulvérisation cathodique ? Maximiser l'utilisation du matériau et l'efficacité

- Le traitement thermique modifie-t-il la dureté ? Un guide pour contrôler les propriétés des matériaux