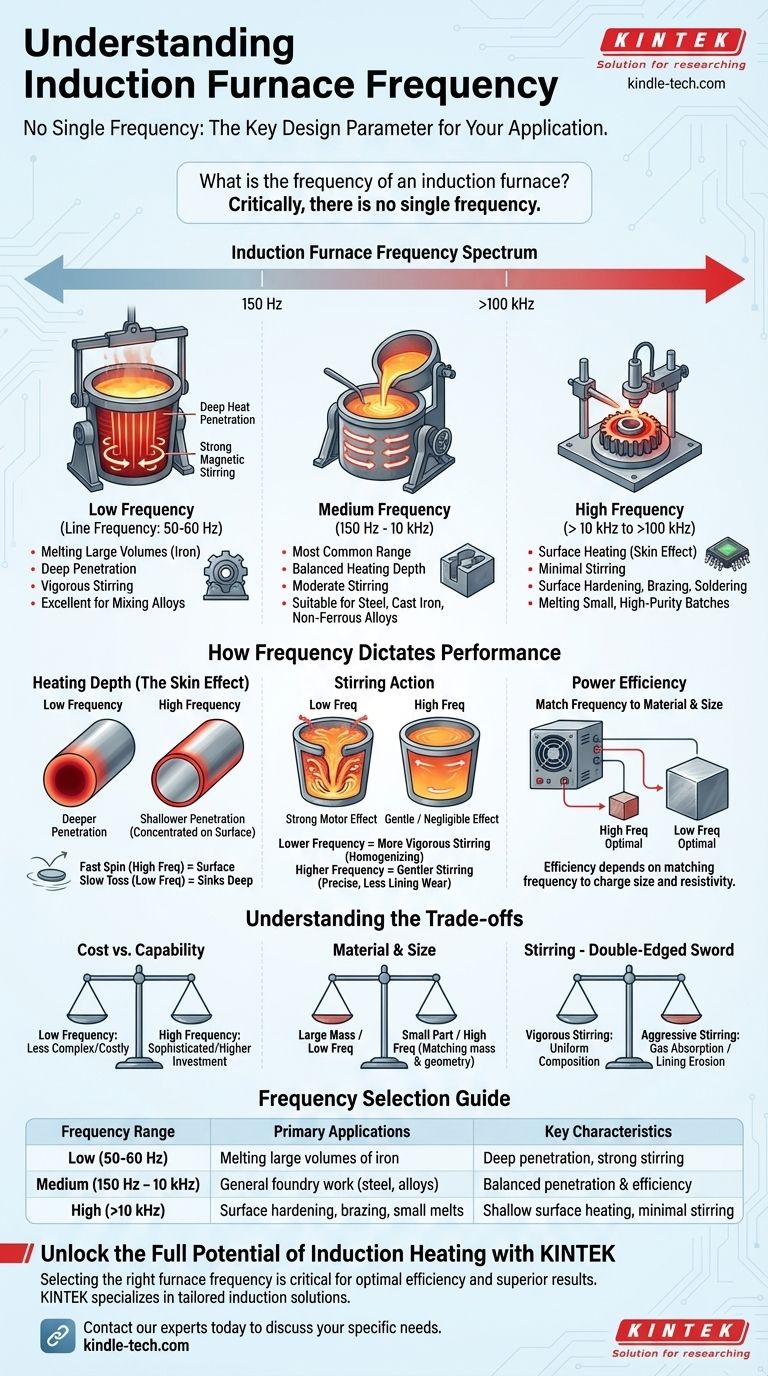

Il n'y a pas de fréquence unique pour un four à induction ; la fréquence de fonctionnement est un paramètre de conception crucial qui est choisi en fonction de l'application spécifique. Les fours à induction fonctionnent sur un large spectre, des fréquences de ligne (50/60 Hz) pour les grandes fusions aux hautes fréquences radio (plus de 100 kHz) pour le chauffage de surface et les applications petites et précises.

Le choix de la fréquence de fonctionnement est le facteur le plus important dans la conception d'un four à induction. Il dicte directement la profondeur de pénétration de la chaleur et l'intensité de l'effet d'agitation magnétique, déterminant si le four est adapté à la fusion de grands volumes, au chauffage de petites pièces ou au traitement de surfaces.

Le rôle fondamental de la fréquence

La fréquence du courant alternatif envoyé à travers la bobine de cuivre du four détermine la manière dont l'énergie est transférée à la charge métallique à l'intérieur. Cette relation est régie par un principe connu sous le nom d'« effet de peau ».

Basse fréquence (fréquence de ligne)

Aux fréquences de ligne standard de 50 Hz à 60 Hz, le champ électromagnétique pénètre profondément dans le métal en fusion.

Cette pénétration profonde est idéale pour faire fondre de grandes quantités de métaux très conducteurs comme le fer. Elle génère également une action d'agitation très forte, excellente pour mélanger les alliages et assurer une température et une composition uniformes.

Fréquence moyenne

C'est la gamme la plus courante pour les fonderies modernes, fonctionnant généralement entre 150 Hz et 10 000 Hz (10 kHz).

La fréquence moyenne offre un équilibre polyvalent entre la profondeur de chauffage et l'efficacité. Elle assure une bonne pénétration et une action d'agitation modérée, ce qui la rend adaptée à la fusion de l'acier, de la fonte et de divers alliages non ferreux. La référence à une « armoire d'alimentation à fréquence moyenne » souligne la prévalence de ce type.

Haute fréquence (fréquence radio)

Les fréquences supérieures à 10 000 Hz (10 kHz) et s'étendant souvent jusqu'à des centaines de kilohertz sont considérées comme des hautes fréquences.

Ici, l'effet de peau est très prononcé, ce qui signifie que le courant et la chaleur sont concentrés dans une très fine couche à la surface du matériau. Cela rend les systèmes à haute fréquence inadaptés à la fusion de grands volumes, mais parfaits pour des applications comme le durcissement de surface, le brasage, la soudure ou la fusion de très petites quantités de haute pureté où une agitation minimale est souhaitée.

Comment la fréquence dicte les performances

Comprendre l'application nécessite de comprendre comment la fréquence impacte directement les processus physiques à l'intérieur du four.

Profondeur de chauffage (l'effet de peau)

Plus la fréquence est élevée, moins la profondeur de pénétration du courant induit est importante.

Imaginez que vous faites ricocher une pierre sur l'eau. Une rotation rapide et à haute fréquence maintient la pierre juste à la surface. Un lancer lent et à basse fréquence lui permet de s'enfoncer plus profondément. C'est pourquoi la haute fréquence est utilisée pour les traitements de surface et la basse fréquence pour le chauffage traversant de grandes masses.

Action d'agitation

Le champ électromagnétique crée un effet moteur au sein du métal en fusion, le faisant s'agiter.

Les basses fréquences produisent une action d'agitation beaucoup plus vigoureuse. C'est bénéfique pour homogénéiser les alliages, mais cela peut être préjudiciable si c'est trop agressif, augmentant potentiellement l'usure du revêtement réfractaire du creuset. Les fréquences plus élevées induisent un effet d'agitation beaucoup plus doux, voire presque négligeable.

Efficacité énergétique

L'efficacité du four dépend de l'adéquation de la fréquence à la taille du matériau chauffé et à sa résistivité électrique.

Le système de contrôle de l'alimentation électrique, comme indiqué dans les références, ajuste constamment la tension et le courant pour maintenir une puissance constante, mais l'efficacité fondamentale est déterminée par le choix de la fréquence pour une tâche donnée.

Comprendre les compromis

Le choix d'une fréquence n'est pas seulement une question de physique ; il implique d'équilibrer les coûts, les capacités et les objectifs opérationnels.

Coût vs. Capacité

Généralement, les alimentations pour les basses fréquences sont moins complexes et coûteuses que celles requises pour les applications à haute fréquence. L'électronique à semi-conducteurs sophistiquée nécessaire pour générer des hautes fréquences stables ajoute à l'investissement initial.

Contraintes de matériau et de taille

Une fréquence parfaite pour une tonne de fonte (basse/moyenne fréquence) serait incroyablement inefficace pour le traitement thermique d'un petit engrenage (haute fréquence). L'énergie pénétrerait trop profondément et ne parviendrait pas à se concentrer là où c'est nécessaire. Le choix doit correspondre à la masse et à la géométrie de la charge.

Agitation : une arme à double tranchant

Bien que l'agitation soit cruciale pour une composition uniforme, l'action vigoureuse d'un four à basse fréquence peut augmenter l'absorption de gaz de l'atmosphère et accélérer l'érosion du revêtement du four. En revanche, l'absence d'agitation dans un four à haute fréquence peut être indésirable si les éléments d'alliage doivent être mélangés en profondeur.

Adapter la fréquence à votre application

Votre objectif dicte la bonne plage de fréquences.

- Si votre objectif principal est de faire fondre de grands volumes de métaux conducteurs comme la fonte : Un four à basse fréquence (fréquence de ligne) ou à fréquence moyenne basse offre la pénétration profonde et l'agitation forte requises.

- Si votre objectif principal est le travail de fonderie général pour les alliages d'acier, de cuivre ou d'aluminium : Un four à fréquence moyenne offre le meilleur équilibre global entre l'efficacité de chauffage, le contrôle et l'action d'agitation.

- Si votre objectif principal est le durcissement de surface, le brasage ou la fusion de petites quantités de haute pureté : Un système à haute fréquence est nécessaire pour concentrer la chaleur sur la surface ou dans un petit volume avec précision.

En fin de compte, le choix de la bonne fréquence de fonctionnement est la clé pour tirer parti de l'efficacité, de la vitesse et du contrôle reconnus du four à induction pour votre processus spécifique.

Tableau récapitulatif :

| Plage de fréquences | Applications principales | Caractéristiques clés |

|---|---|---|

| Basse (50-60 Hz) | Fusion de grands volumes de fer | Pénétration profonde, forte agitation |

| Moyenne (150 Hz - 10 kHz) | Travaux de fonderie généraux (acier, alliages) | Pénétration et efficacité équilibrées |

| Haute (>10 kHz) | Durcissement de surface, brasage, petites fusions | Chauffage de surface peu profond, agitation minimale |

Libérez tout le potentiel du chauffage par induction pour votre laboratoire ou votre fonderie. Le choix de la bonne fréquence de four est essentiel pour atteindre une efficacité optimale, un contrôle précis de la température et des résultats supérieurs dans vos processus de fusion, de traitement thermique ou de brasage. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, offrant des solutions d'induction sur mesure qui répondent à vos besoins spécifiques en matière de matériaux et d'applications. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations avec le four à induction parfait.

Guide Visuel

Produits associés

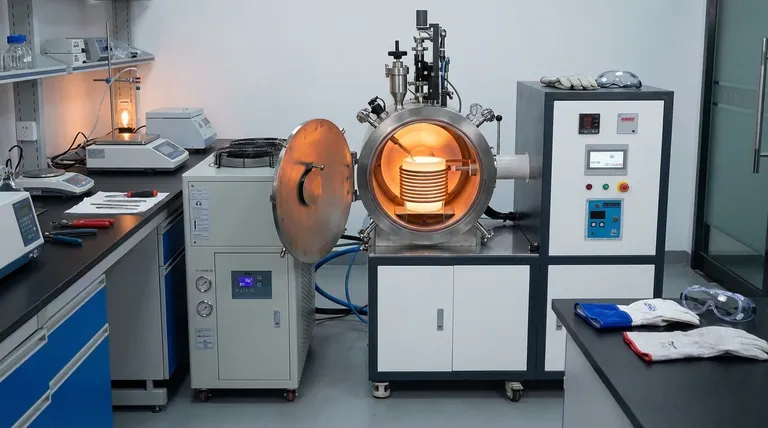

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision