À la base, la fonction d'un pulvérisateur cathodique est de déposer une couche de matériau exceptionnellement mince et uniforme, souvent un métal, sur la surface d'un échantillon. Il y parvient grâce à un processus physique où des ions à haute énergie bombardent un matériau source (la cible), délogeant des atomes qui voyagent ensuite et recouvrent l'échantillon (le substrat). Cette technique est fondamentale pour préparer des échantillons non conducteurs pour l'analyse dans un microscope électronique à balayage (MEB) et pour fabriquer des films minces en microélectronique et en optique.

Le dépôt par pulvérisation cathodique est une technique de dépôt sous vide qui utilise un plasma énergisé pour éjecter physiquement des atomes d'un matériau source. Ce processus de "sablage atomique" vous permet de créer des films ultra-minces très uniformes avec un contrôle précis de leur épaisseur et de leur composition.

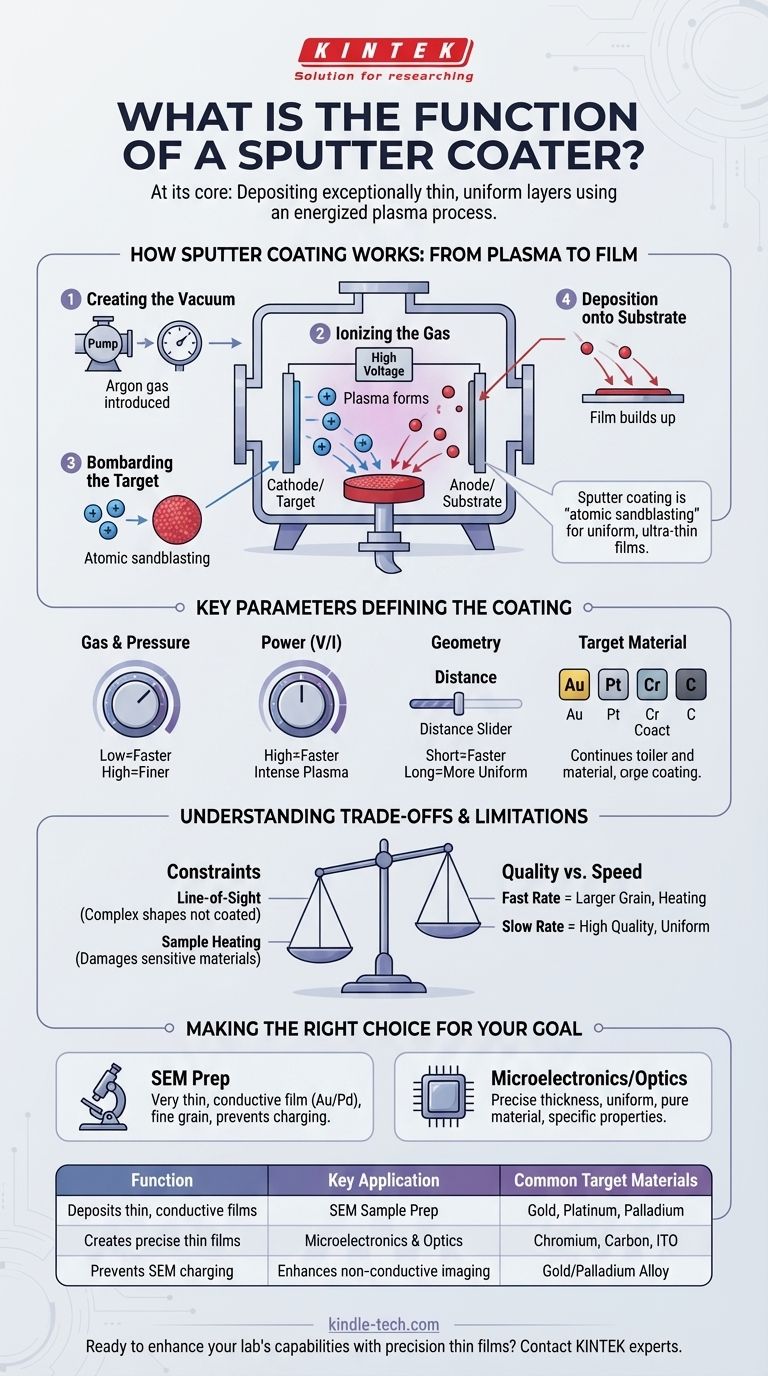

Comment fonctionne le dépôt par pulvérisation cathodique : du plasma au film

Le processus se déroule dans une chambre à vide et repose sur une séquence d'événements physiques contrôlés pour construire le revêtement atome par atome.

Création de l'environnement plasma

Tout d'abord, la chambre d'échantillonnage est pompée à basse pression, créant un vide. Un gaz inerte, le plus souvent de l'argon, est ensuite introduit dans la chambre. Cet environnement gazeux contrôlé à basse pression est essentiel pour les étapes suivantes.

Ionisation du gaz

Une haute tension est appliquée entre deux électrodes : la cathode (qui est le matériau cible que vous souhaitez déposer, comme l'or ou le platine) et l'anode (où l'échantillon ou le substrat est placé). Ce champ électrique intense énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma – un mélange lumineux d'ions argon chargés positivement et d'électrons libres.

Bombardement de la cible

Les ions argon chargés positivement sont accélérés avec force par le champ électrique et s'écrasent sur le matériau cible chargé négativement. Ce bombardement ionique énergétique agit comme un micro-sableur, délogeant des atomes individuels ou de petits amas d'atomes de la surface de la cible. Ce processus d'éjection est la "pulvérisation" elle-même.

Dépôt sur le substrat

Les atomes cibles éjectés voyagent en ligne droite à travers la chambre à basse pression jusqu'à ce qu'ils frappent une surface. Lorsqu'ils atterrissent sur votre échantillon, ils se condensent et s'accumulent progressivement pour former un film mince et continu. Le résultat est un revêtement très uniforme qui épouse la topographie de la surface de l'échantillon.

Les paramètres clés qui définissent votre revêtement

La qualité, l'épaisseur et le taux de dépôt du film pulvérisé ne sont pas accidentels. Ils sont directement contrôlés par plusieurs paramètres de processus clés.

Le rôle du gaz et de la pression

La pression du gaz inerte à l'intérieur de la chambre est critique. Une pression plus élevée entraîne plus de collisions et un chemin plus lent et moins direct pour les atomes pulvérisés, ce qui peut donner un film à grain plus fin mais moins dense. Une pression plus basse permet aux atomes de voyager plus directement, augmentant souvent le taux de dépôt.

L'impact de la puissance (tension et courant)

La quantité de puissance électrique appliquée à la cible influence directement le taux de dépôt. Une puissance plus élevée (tension ou courant plus élevés) crée un plasma plus intense, entraînant un bombardement ionique plus agressif et un processus de revêtement plus rapide.

L'importance de la géométrie

La distance entre la cible et votre échantillon joue un rôle important. Une distance plus courte augmente généralement le taux de dépôt mais peut compromettre l'uniformité du revêtement sur un échantillon plus grand.

Le choix du matériau cible

Le matériau de la cible elle-même dicte les propriétés du film final. L'or, le platine, le chrome et le carbone sont des choix courants, chacun étant sélectionné pour des propriétés spécifiques comme la conductivité électrique, la taille des grains ou la résistance à l'oxydation.

Comprendre les compromis et les limites

Bien que puissant, le dépôt par pulvérisation cathodique n'est pas sans contraintes. Comprendre ces compromis est crucial pour obtenir des résultats fiables et significatifs.

C'est un processus en ligne de vue

Les atomes pulvérisés voyagent en lignes relativement droites. Cela signifie que le processus est "en ligne de vue", et il ne peut pas recouvrir efficacement les tranchées profondes, les contre-dépouilles ou l'arrière d'un objet complexe. Les zones ne faisant pas directement face à la cible recevront peu ou pas de revêtement.

Potentiel de chauffage de l'échantillon

Le bombardement d'atomes pulvérisés et d'autres particules énergétiques du plasma transfère de l'énergie à l'échantillon, le faisant chauffer. Cela peut être un problème important pour les matériaux sensibles à la chaleur, tels que les spécimens biologiques ou les polymères, pouvant potentiellement endommager ou altérer leur structure.

Taux de dépôt vs. Qualité

Pousser à un taux de dépôt très rapide en augmentant la puissance peut être préjudiciable. Cela peut entraîner des tailles de grains plus grandes dans le film, ce qui pourrait masquer des détails fins sur un échantillon pour l'imagerie MEB. Cela peut également augmenter le chauffage de l'échantillon. Un dépôt plus lent et plus contrôlé donne souvent un film de meilleure qualité et plus uniforme.

Faire le bon choix pour votre objectif

Votre application détermine la manière dont vous devez aborder le processus de pulvérisation cathodique.

- Si votre objectif principal est la préparation d'échantillons MEB : Votre objectif est un revêtement conducteur très mince (par exemple, 5-10 nm d'or/palladium) qui empêche la charge électronique sans masquer les caractéristiques de surface de l'échantillon. Privilégiez un film à grain fin plutôt que la vitesse.

- Si votre objectif principal est la microélectronique ou les films optiques : Votre objectif est un contrôle précis de l'épaisseur du film, de son uniformité et de la pureté du matériau. Cela nécessite un étalonnage minutieux de tous les paramètres – puissance, pression et temps – pour créer un film avec des propriétés électriques ou optiques spécifiques.

En comprenant les principes fondamentaux du processus, vous obtenez la capacité de contrôler précisément le résultat et de générer des films minces parfaitement adaptés à vos besoins analytiques ou de fabrication.

Tableau récapitulatif :

| Fonction | Application clé | Matériaux cibles courants |

|---|---|---|

| Dépose des films conducteurs minces et uniformes | Préparation d'échantillons MEB | Or, Platine, Palladium |

| Crée des films minces précis | Fabrication de microélectronique et d'optique | Chrome, Carbone, ITO |

| Empêche la charge de l'échantillon en MEB | Améliore l'imagerie des échantillons non conducteurs | Alliage Or/Palladium |

Prêt à améliorer les capacités de votre laboratoire avec des films minces de précision ? KINTEK est spécialisé dans les pulvérisateurs cathodiques et les équipements de laboratoire de haute qualité conçus pour répondre aux besoins exigeants des laboratoires de recherche et industriels. Que vous prépariez des échantillons pour l'analyse MEB ou fabriquiez des composants microélectroniques avancés, nos solutions offrent l'uniformité, le contrôle et la fiabilité dont vous avez besoin. Contactez nos experts dès aujourd'hui pour trouver le pulvérisateur cathodique parfait pour votre application !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore