À la base, le traitement thermique de l'acier est un processus hautement contrôlé de chauffage et de refroidissement du métal pour modifier délibérément sa structure interne. Il ne s'agit pas d'une méthode unique, mais d'une famille de techniques conçues pour manipuler les propriétés physiques et mécaniques de l'acier. L'objectif est d'obtenir des caractéristiques spécifiques, telles qu'une dureté accrue, une ténacité améliorée ou une usinabilité optimisée, sans modifier la forme de l'acier.

L'objectif central du traitement thermique de l'acier est de modifier sa microstructure — l'arrangement interne de ses cristaux. En contrôlant la température et la vitesse de refroidissement, vous pouvez déterminer si l'acier final sera dur et cassant, mou et ductile, ou une combinaison précise des deux.

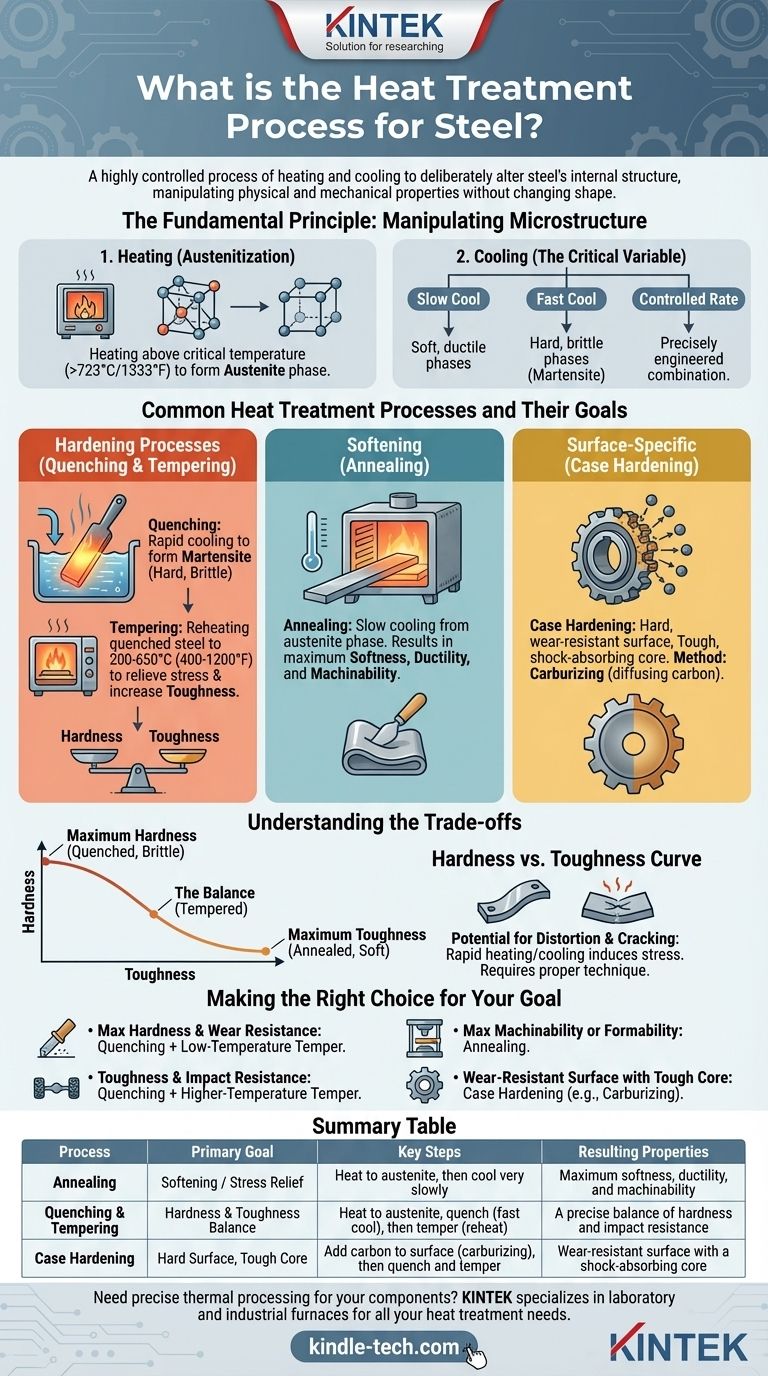

Le principe fondamental : manipuler la microstructure

Pour comprendre le traitement thermique, il faut d'abord comprendre que l'acier n'est pas un matériau statique. Ses propriétés sont dictées par sa structure cristalline interne, qui peut être modifiée par la chaleur.

Le rôle du chauffage (Austénitisation)

Lorsque vous chauffez l'acier au-dessus d'une température critique (généralement au-dessus de 723 °C ou 1333 °F), sa structure cristalline se transforme en une phase appelée austénite.

Dans cet état, le réseau de fer peut dissoudre les atomes de carbone beaucoup plus efficacement. Cette phase austénitique est le point de départ nécessaire pour la plupart des traitements de durcissement et d'adoucissement.

Le rôle critique du refroidissement

Les propriétés finales de l'acier sont déterminées par ce qui se passe lorsqu'il refroidit à partir de la phase austénitique. La vitesse de refroidissement est la variable la plus importante.

Un refroidissement très lent permet à la structure de se transformer en phases molles et ductiles. Un refroidissement très rapide piège les atomes de carbone dans une nouvelle structure très contrainte, créant une dureté extrême.

Processus de traitement thermique courants et leurs objectifs

Les différents besoins d'ingénierie exigent des propriétés différentes. Les processus suivants sont les principaux outils utilisés pour les atteindre.

Processus de durcissement : Trempe et revenu

La trempe est le processus consistant à refroidir l'acier extrêmement rapidement, généralement en le plongeant dans de l'eau, de l'huile ou de la saumure. Ce refroidissement rapide fige la microstructure dans un état très dur et cassant appelé martensite.

Bien que très dur, l'acier fraîchement trempé est souvent trop cassant pour une utilisation pratique. C'est pourquoi le revenu est une étape de suivi essentielle.

Le revenu implique de réchauffer l'acier trempé à une température plus basse (par exemple, 200-650 °C ou 400-1200 °F) et de le maintenir à cette température. Ce processus soulage les contraintes internes et échange une partie de la dureté extrême contre une augmentation significative de la ténacité, qui est la capacité d'absorber un choc sans se fracturer.

Adoucissement et relaxation des contraintes : Recuit

Le recuit est essentiellement l'opposé du durcissement. L'acier est chauffé à sa phase austénitique puis refroidi très lentement, souvent en le laissant refroidir à l'intérieur du four.

Ce refroidissement lent permet à la microstructure de se former dans son état le plus doux et le plus ductile. L'acier recuit est facile à usiner, à former ou à emboutir, ce qui le rend idéal pour les processus de fabrication qui ont lieu avant une étape de durcissement finale.

Processus spécifiques à la surface : Durcissement superficiel

Pour de nombreux composants tels que les engrenages ou les roulements, vous avez besoin d'une surface très dure et résistante à l'usure, mais d'un noyau plus tendre et plus tenace capable de résister aux chocs. Le durcissement superficiel permet d'y parvenir.

La méthode la plus courante est la cémentation, où le carbone est diffusé à la surface d'une pièce en acier à faible teneur en carbone à haute température.

Après la cémentation, la pièce est trempée et revenue. Seule la « couche » à haute teneur en carbone devient extrêmement dure, tandis que le noyau à faible teneur en carbone reste tenace et ductile.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; c'est un processus d'équilibrage des propriétés concurrentes. Rendre un acier plus dur le rend presque toujours plus cassant.

La courbe dureté contre ténacité

C'est le compromis le plus critique en métallurgie.

- Dureté maximale : Obtenue par trempe, mais entraîne une forte fragilité. Idéal pour les outils qui doivent conserver un tranchant mais ne subiront pas de chocs importants.

- Ténacité maximale : Obtenue par recuit ou revenu à haute température, mais résulte en un matériau mou. Idéal pour les pièces qui doivent se déformer sans se casser.

- L'équilibre : La plupart des applications d'ingénierie nécessitent un équilibre. Le revenu vous permet de régler précisément la combinaison souhaitée de dureté et de ténacité pour une application spécifique.

Risque de déformation et de fissuration

Les cycles rapides de chauffage et de refroidissement, en particulier la trempe, induisent des contraintes internes importantes dans l'acier.

Si elle n'est pas effectuée correctement, cette contrainte peut provoquer le gauchissement, la déformation ou même la fissuration de la pièce. Une technique appropriée, la sélection des matériaux et la géométrie de la pièce sont toutes essentielles pour éviter ces défauts.

Faire le bon choix pour votre objectif

Le processus de traitement thermique correct est toujours dicté par l'application finale du composant.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : Spécifiez la trempe suivie d'un revenu à basse température (par exemple, pour les outils de coupe ou les roulements).

- Si votre objectif principal est la ténacité et la résistance aux chocs : Spécifiez la trempe suivie d'un revenu à température plus élevée (par exemple, pour les essieux de véhicules, les boulons structurels ou les ressorts).

- Si votre objectif principal est l'usinabilité ou la formabilité maximales : Spécifiez le recuit comme étape préliminaire avant toute opération de mise en forme.

- Si votre objectif principal est une surface résistante à l'usure avec un noyau tenace : Spécifiez un processus de durcissement superficiel tel que la cémentation (par exemple, pour les engrenages ou les arbres à cames).

En comprenant ces processus fondamentaux, vous pouvez transformer un morceau d'acier standard en un composant précisément conçu pour sa tâche.

Tableau récapitulatif :

| Processus | Objectif principal | Étapes clés | Propriétés résultantes |

|---|---|---|---|

| Recuit | Adoucissement / Relaxation des contraintes | Chauffer à l'austénite, puis refroidir très lentement | Dureté, ductilité et usinabilité maximales |

| Trempe et revenu | Équilibre dureté et ténacité | Chauffer à l'austénite, tremper (refroidissement rapide), puis revenir (réchauffer) | Un équilibre précis entre dureté et résistance aux chocs |

| Durcissement superficiel | Surface dure, noyau tenace | Ajouter du carbone à la surface (cémentation), puis tremper et revenir | Surface résistante à l'usure avec un noyau absorbant les chocs |

Besoin d'un traitement thermique précis pour vos composants ?

Comprendre la théorie est la première étape. Obtenir des résultats constants et de haute qualité nécessite le bon équipement. KINTEK est spécialisé dans les fours de laboratoire et industriels pour tous vos besoins en traitement thermique, des étuves de revenu de précision aux fours de durcissement à haute température.

Nous fournissons les solutions de traitement thermique fiables sur lesquelles les fabricants et les laboratoires de R&D comptent pour obtenir des propriétés matérielles exactes. Discutons de la manière dont nos équipements peuvent améliorer votre processus.

Contactez nos experts thermiques dès aujourd'hui pour une consultation adaptée à votre application.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les précautions de sécurité à prendre lors de l'utilisation d'un four à moufle ? Conseils essentiels pour une utilisation en toute sécurité

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Un four à moufle est-il utilisé pour la détermination des cendres ? Découvrez son rôle essentiel dans une analyse précise

- Quelle est la température la plus élevée qu'un four peut atteindre ? Exploration des limites de plus de 3 000 °C à votre application

- Quelles sont les applications des fours à moufle ? Outils essentiels pour les processus à haute température