À la base, la fusion par induction est un processus métallurgique qui utilise des champs magnétiques fluctuants puissants pour transformer le métal solide en liquide. Au lieu d'appliquer une flamme externe ou un arc électrique, cette méthode génère de la chaleur directement à l'intérieur du métal lui-même, ce qui en fait un moyen exceptionnellement propre et efficace de faire fondre les matériaux conducteurs.

Le principe central de la fusion par induction est de transformer le métal lui-même en source de chaleur. En induisant de puissants courants électriques dans la charge, le processus évite le contact direct et la contamination, offrant un contrôle inégalé sur l'environnement de fusion.

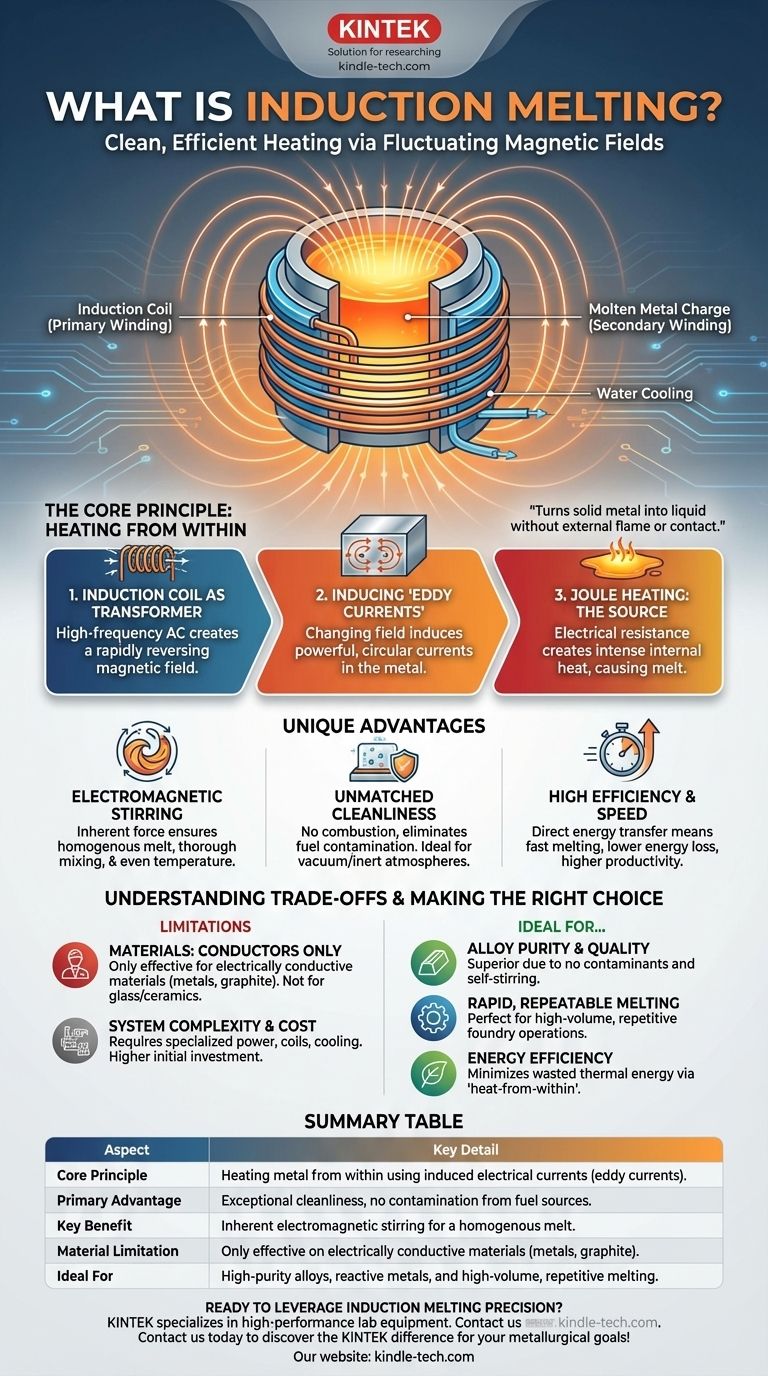

Le principe fondamental : Chauffer de l'intérieur

La fusion par induction fonctionne selon les lois fondamentales de l'électromagnétisme découvertes par Michael Faraday. L'ensemble du processus est un transfert d'énergie sans contact.

La bobine d'induction comme transformateur

Le composant principal du système est une bobine en cuivre refroidie à l'eau. Lorsqu'un courant alternatif (CA) à haute fréquence provenant d'une alimentation électrique traverse cette bobine, il génère un champ magnétique puissant et rapidement inversé dans l'espace à l'intérieur de la bobine.

Cette configuration fonctionne comme un transformateur. La bobine en cuivre agit comme l'enroulement primaire, et le métal placé à l'intérieur pour être fondu devient l'enroulement secondaire.

Induction de "courants de Foucault" dans le métal

Lorsque le champ magnétique change rapidement de direction, il induit de puissants courants électriques circulaires dans le métal conducteur. Ce sont les courants de Foucault.

C'est le même principe utilisé dans de nombreuses technologies courantes, mais à une échelle massive. La charge métallique n'a pas besoin de toucher la bobine ; elle doit seulement se trouver dans son champ magnétique.

L'effet Joule : La source de la fusion

Les courants de Foucault induits s'opposent à la résistance électrique naturelle du métal. Cette résistance crée une chaleur intense, un phénomène connu sous le nom d'effet Joule.

Cette chaleur générée en interne élève rapidement la température du métal à son point de fusion et au-delà, le transformant en état liquide sans qu'aucune flamme externe ou élément ne soit en contact.

Les avantages uniques de la méthode par induction

La physique derrière la fusion par induction offre plusieurs avantages opérationnels distincts par rapport à d'autres méthodes, telles que les fours à arc ou à gaz.

Agitation électromagnétique inhérente

Les mêmes forces qui induisent les courants de Foucault exercent également une puissante action d'agitation sur le métal en fusion. Cette agitation électromagnétique est un avantage critique.

Elle garantit que tout le lot de métal en fusion est homogène, avec les éléments d'alliage mélangés de manière approfondie et la température répartie uniformément. Cela conduit à un produit final de meilleure qualité et plus constant.

Propreté et pureté inégalées

Étant donné que la chaleur est générée à l'intérieur du métal, il n'y a pas besoin de combustion. Cela élimine complètement la contamination par les sous-produits du carburant comme le gaz et la suie.

Le processus est si propre qu'il peut être effectué sous vide ou dans une atmosphère inerte, ce qui est essentiel pour faire fondre des métaux réactifs ou produire des alliages d'une pureté extrêmement élevée.

Efficacité et rapidité élevées

Le chauffage par induction est remarquablement rapide et efficace car l'énergie est transférée directement au matériau. Très peu de chaleur est perdue dans l'environnement environnant par rapport aux fours traditionnels où la chaleur doit rayonner à partir d'une source externe.

Cette rapidité et cette efficacité se traduisent directement par une consommation d'énergie plus faible par tonne de métal fondu et une productivité accrue.

Comprendre les compromis

Bien que puissante, la méthode par induction n'est pas une solution universelle. Son efficacité est directement liée aux propriétés physiques du matériau en cours de fusion.

Limitation du matériau : Conducteurs uniquement

L'ensemble du processus repose sur l'induction de courants électriques dans le matériau cible. Par conséquent, la fusion par induction n'est efficace que pour les matériaux électriquement conducteurs, à savoir les métaux et certains composés conducteurs comme le graphite.

Elle ne peut pas être utilisée pour faire fondre directement des matériaux non conducteurs tels que le verre, la céramique ou les polymères, car le champ magnétique les traversera sans induire de chaleur.

Complexité et coût du système

Un four à induction est un équipement sophistiqué. Il nécessite une alimentation électrique haute fréquence spécialisée, des bobines conçues avec précision et des systèmes de refroidissement robustes.

Cela peut entraîner un investissement initial en capital plus élevé par rapport aux conceptions de fours plus simples. La fréquence de l'alimentation électrique doit également être soigneusement adaptée à la taille, à la forme et au type de métal en fusion pour une efficacité optimale.

Faire le bon choix pour votre objectif

Le choix d'un processus de fusion dépend entièrement des exigences de votre produit final. La fusion par induction excelle là où le contrôle et la pureté sont primordiaux.

- Si votre objectif principal est la pureté et la qualité de l'alliage : L'induction est le choix supérieur en raison de l'absence de contaminants et de l'action d'auto-agitation qui garantit un mélange homogène.

- Si votre objectif principal est une fusion rapide et reproductible : La vitesse et le contrôle précis de la température des systèmes à induction les rendent idéaux pour les opérations de fonderie répétitives à haut volume.

- Si votre objectif principal est l'efficacité énergétique : Le principe de « chauffage par l'intérieur » fait de l'induction l'une des technologies de fusion les plus économes en énergie disponibles, minimisant l'énergie thermique gaspillée.

En comprenant ces principes fondamentaux, vous pouvez déterminer si la précision et la propreté de la fusion par induction correspondent à vos objectifs métallurgiques spécifiques.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe de base | Chauffage du métal de l'intérieur par des courants électriques induits (courants de Foucault). |

| Avantage principal | Propreté exceptionnelle, aucune contamination par des sources de carburant. |

| Bénéfice clé | Agitation électromagnétique inhérente pour une fusion homogène. |

| Limitation du matériau | Efficace uniquement sur les matériaux électriquement conducteurs (métaux, graphite). |

| Idéal pour | Alliages de haute pureté, métaux réactifs et fusion répétitive à haut volume. |

Prêt à tirer parti de la précision de la fusion par induction dans votre laboratoire ou votre fonderie ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance. Nos experts peuvent vous aider à sélectionner le système de fusion par induction idéal pour obtenir une pureté, une efficacité et une cohérence supérieures du métal pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir la différence KINTEK !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est la perte par fusion dans un four à induction ? Contrôler le rendement et la perte d'énergie pour la rentabilité

- Le cuivre peut-il être fondu dans un four à induction ? Débloquez une précision et une qualité de fusion supérieures

- Qu'est-ce que le chauffage par induction en termes simples ? Un moyen rapide, précis et propre de chauffer le métal

- Pourquoi le chauffage par induction est-il si cher ? Décryptage du coût élevé de la technologie de chauffage de précision

- Comment calculer la consommation électrique d'un four à induction ? Optimisez votre processus de fusion

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'efficacité par rapport à la possibilité

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la meilleure fréquence pour le chauffage par induction ? Faites correspondre la fréquence à votre objectif de profondeur de chauffage