À la base, la calcination est un processus thermique fondamental utilisé dans l'industrie lourde pour induire des changements chimiques dans les matières premières. Son application industrielle la plus répandue est la production de ciment, où le calcaire (carbonate de calcium) est chauffé dans un four pour produire de la chaux (oxyde de calcium), un ingrédient essentiel. Elle est également indispensable à l'extraction des métaux de leurs minerais naturels en éliminant les composants volatils avant l'étape finale de la fusion.

L'objectif fondamental de la calcination est d'utiliser une chaleur élevée — juste en dessous du point de fusion d'un matériau — pour forcer une décomposition chimique, éliminer les substances volatiles comme l'eau ou le dioxyde de carbone, ou déclencher une transition de phase spécifique. C'est un processus de purification et de transformation, et non de fusion.

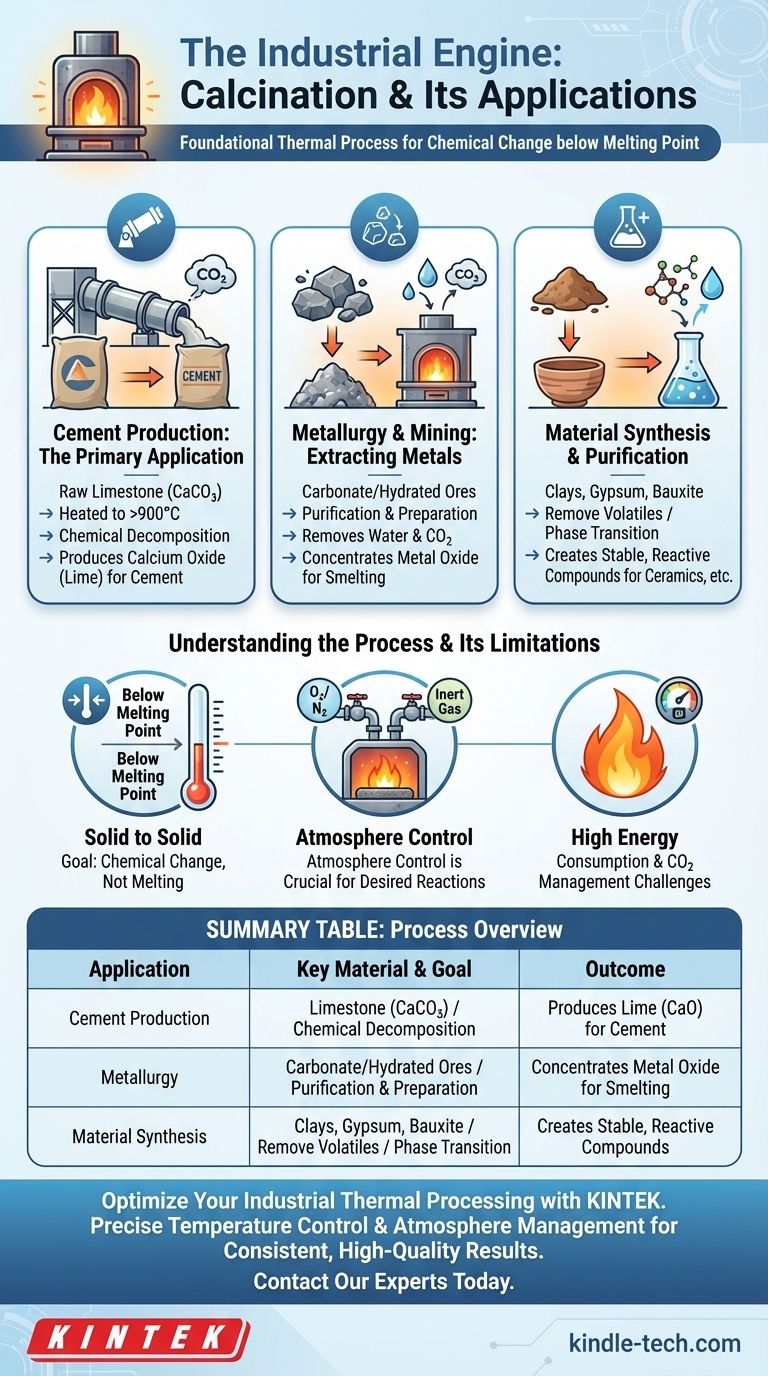

Le rôle de la calcination dans les processus industriels

La calcination est une forme de traitement thermique. Le processus est mené dans un four ou un réacteur spécialisé, souvent un grand cylindre rotatif appelé calcineur, qui permet un contrôle précis de la température.

L'objectif n'est pas de liquéfier le matériau, mais de le chauffer suffisamment pour rompre les liaisons chimiques et modifier fondamentalement sa composition ou sa structure.

Production de ciment : l'application principale

L'utilisation la plus courante et la plus volumineuse de la calcination est la fabrication du ciment Portland.

Le calcaire brut (carbonate de calcium, CaCO₃) est introduit dans un immense four rotatif et chauffé à plus de 900 °C. Cette chaleur provoque une réaction de décomposition, éliminant le dioxyde de carbone (CO₂) et laissant derrière elle de l'oxyde de calcium (CaO), communément appelé chaux vive. Cette chaux est le composant principal du ciment.

Métallurgie et exploitation minière : extraction des métaux des minerais

La calcination est une étape préparatoire essentielle dans la fusion et le raffinage des métaux. De nombreux métaux, tels que le plomb, le zinc et le cuivre, sont extraits sous forme de minerais carbonatés ou hydratés.

Avant que ces minerais puissent être fondus pour en extraire le métal pur, ils doivent être calcinés. Le processus élimine l'eau des minéraux hydratés et le dioxyde de carbone des minerais carbonatés, concentrant l'oxyde métallique et rendant le processus de fusion ultérieur plus efficace et plus performant.

Synthèse et purification des matériaux

Au-delà du ciment et des métaux, la calcination est utilisée pour préparer une vaste gamme de matériaux industriels.

Le processus est utilisé pour éliminer les composés organiques volatils des argiles avant de les cuire pour en faire des céramiques. Il est également utilisé pour activer des matériaux comme le coke de pétrole ou pour éliminer l'eau de substances comme la bauxite et le gypse afin de créer des composés plus stables ou réactifs pour un traitement ultérieur.

Comprendre le processus et ses limites

Bien que puissante, la calcination est un outil spécifique pour une tâche spécifique. Une mauvaise compréhension de ses principes peut entraîner des échecs de processus ou des résultats indésirables.

L'objectif : changement chimique, pas fusion

La caractéristique déterminante de la calcination est qu'elle se produit en dessous du point de fusion du matériau. Si la température est trop élevée et que le matériau fond, le processus devient de la fusion ou du raffinage, ce qui a un objectif et un résultat différents.

Le contrôle de l'atmosphère est crucial

Le résultat chimique de la calcination dépend fortement de l'atmosphère à l'intérieur du four. Par exemple, chauffer une substance dans un environnement riche en oxygène peut favoriser l'oxydation, ce qui peut être souhaitable ou non. Dans d'autres cas, une atmosphère inerte est nécessaire pour éviter des réactions secondaires indésirables.

Consommation d'énergie élevée

Amener des volumes massifs de matières premières à des températures de 900 °C ou plus est un processus extrêmement énergivore. Le coût du carburant et la gestion des émissions (en particulier le CO₂ libéré par les carbonates) sont des défis opérationnels importants dans les industries qui dépendent de la calcination.

Faire le bon choix pour votre objectif

La calcination est un outil polyvalent pour la transformation des matériaux. La clé est d'aligner les paramètres du processus avec le produit final souhaité.

- Si votre objectif principal est la décomposition chimique : Utilisez la calcination pour décomposer les composés carbonatés en leurs oxydes essentiels, comme dans la production de ciment et de chaux.

- Si votre objectif principal est la purification des matériaux : Appliquez la calcination pour éliminer les substances volatiles indésirables, telles que l'eau des minéraux hydratés ou le CO₂ des minerais bruts avant la fusion.

- Si votre objectif principal est la transition de phase : Utilisez un contrôle précis de la température pendant la calcination pour modifier la structure cristalline d'un matériau, modifiant ainsi ses propriétés physiques.

En fin de compte, la calcination est le moteur industriel de la transformation des matériaux bruts et terrestres en blocs de construction purifiés et réactifs de la fabrication moderne.

Tableau récapitulatif :

| Application | Matériau clé | Objectif du processus | Résultat |

|---|---|---|---|

| Production de ciment | Calcaire (CaCO₃) | Décomposition chimique | Produit de la chaux (CaO) pour le ciment |

| Métallurgie | Minerais carbonatés/hydratés | Purification et préparation | Concentration de l'oxyde métallique pour la fusion |

| Synthèse de matériaux | Argiles, Gypse, Bauxite | Élimination des volatils / Transition de phase | Crée des composés stables et réactifs |

Optimisez votre traitement thermique industriel avec KINTEK

Que vous développiez de nouveaux matériaux, purifiiez des minerais ou produisiez du ciment, un traitement thermique précis est essentiel. KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements de calcination industrielle qui offrent le contrôle exact de la température et la gestion de l'atmosphère requis pour vos objectifs de processus spécifiques.

Nos solutions vous aident à obtenir des résultats constants et de haute qualité tout en gérant efficacement la consommation d'énergie.

Prêt à améliorer votre processus de calcination ? Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir l'équipement adapté à votre laboratoire ou à vos besoins de production.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Petit four rotatif électrique pour la régénération du charbon actif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température