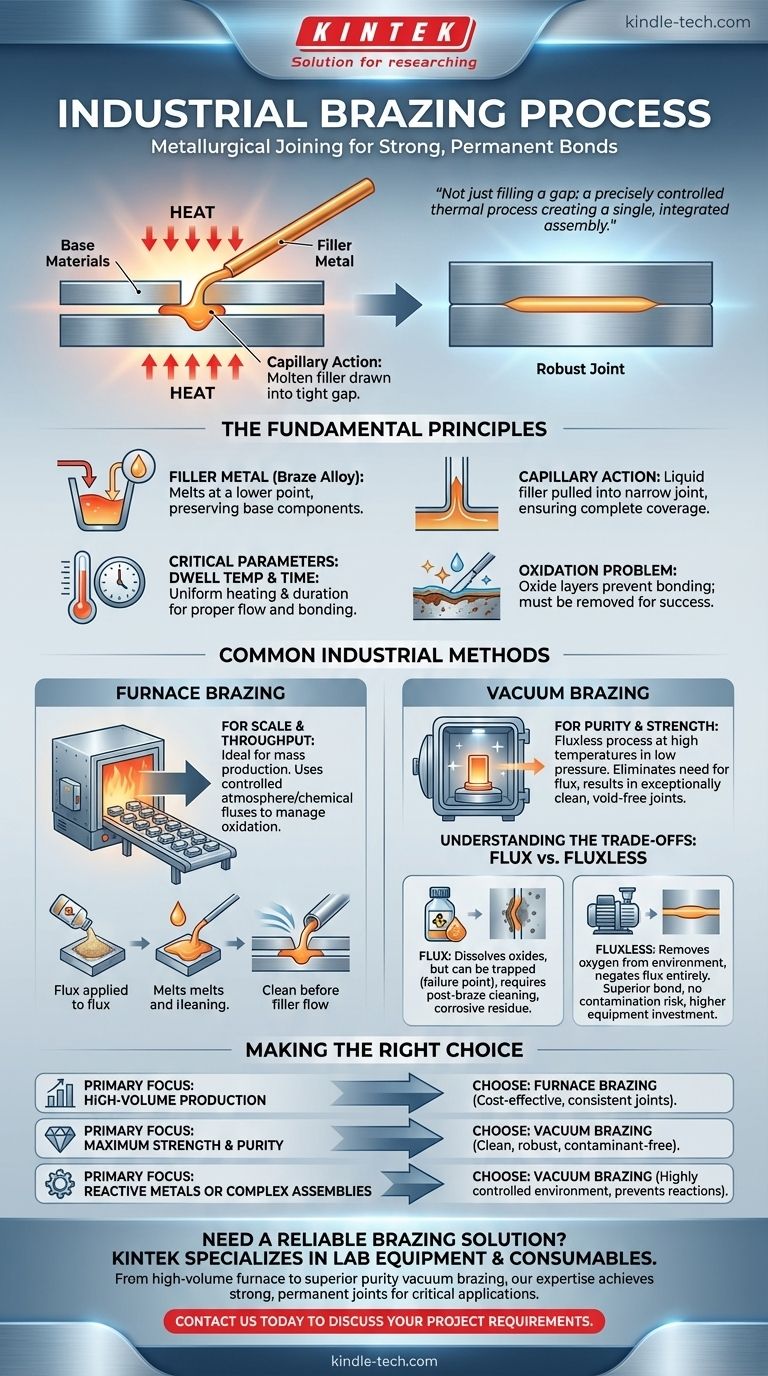

Le brasage industriel est un processus d'assemblage métallurgique utilisé pour créer des liaisons solides et permanentes entre deux ou plusieurs composants matériels. Il implique de chauffer l'ensemble de l'assemblage à une température inférieure au point de fusion des matériaux de base mais supérieure au point de fusion d'un métal d'apport dissemblable. Ce métal d'apport fondu est aspiré dans l'espace étroit entre les pièces par capillarité et, après refroidissement, se solidifie pour former un joint robuste.

Le principe fondamental du brasage industriel ne consiste pas simplement à remplir un espace avec du métal en fusion. C'est un processus thermique précisément contrôlé où l'environnement — tel qu'une atmosphère de four ou un vide poussé — est géré pour éliminer les oxydes de surface et permettre à un métal d'apport de se lier métallurgiquement aux matériaux de base, créant ainsi un assemblage unique et intégré.

Les principes fondamentaux du brasage

Le rôle du métal d'apport

Le processus de brasage repose sur un métal d'apport (également appelé alliage de brasage) qui a un point de fusion inférieur à celui des matériaux de base à assembler. Lorsque l'assemblage atteint la bonne température, seul le métal d'apport fond, préservant l'intégrité des composants.

L'importance de l'action capillaire

Un joint brasé correctement conçu présente un espace très petit et uniforme entre les composants. Lorsque le métal d'apport devient liquide, l'action capillaire — la tendance d'un liquide à être aspiré dans un espace étroit — tire l'alliage fondu dans tout le joint, assurant une couverture complète et une liaison solide.

Paramètres critiques : température et temps

Le succès de toute opération de brasage dépend de deux paramètres essentiels : la température de maintien et le temps. L'assemblage doit être chauffé uniformément à une température spécifique qui permet au métal d'apport de fondre et de s'écouler librement. Il doit ensuite être maintenu à cette température pendant une durée suffisante pour que l'action capillaire se termine avant le refroidissement.

Le problème de l'oxydation

Presque tous les métaux forment une couche d'oxyde à leur surface, surtout lorsqu'ils sont chauffés. Cette couche agit comme une barrière, empêchant le métal d'apport fondu de mouiller le matériau de base et de former une liaison appropriée. Une fonction critique de tout processus de brasage est d'éliminer cette couche d'oxyde.

Méthodes de brasage industriel courantes

Brasage au four : pour l'échelle et le débit

Dans le brasage au four, l'ensemble de l'assemblage est placé à l'intérieur d'un four avec une atmosphère contrôlée et chauffé. Cette méthode est très efficace pour la production de masse, car elle permet la création simultanée de milliers de joints en un seul cycle de chauffage.

Les fours atmosphériques utilisent souvent des flux chimiques ou des mélanges gazeux spécifiques pour gérer l'oxydation. Le processus suit un profil thermique précis où le flux fond d'abord pour nettoyer les surfaces avant que le métal d'apport ne fonde et ne s'écoule.

Brasage sous vide : pour la pureté et la résistance

Le brasage sous vide est un processus sans flux réalisé à haute température dans une chambre à vide à basse pression, typiquement dans la plage de 10⁻⁵ à 10⁻⁶ torr. Le chauffage des métaux sous vide élimine efficacement les oxydes de surface et empêche la ré-oxydation.

Cette méthode élimine le besoin de flux chimique, ce qui donne des joints exceptionnellement propres, solides et sans vides. C'est la méthode préférée pour assembler des métaux réactifs et pour les applications haute performance dans les industries aérospatiale, médicale et électronique.

Comprendre les compromis : avec ou sans flux

Brasage avec flux

Le flux est un composé chimique appliqué sur la zone du joint avant le chauffage. Son but est de dissoudre les oxydes existants, de protéger les surfaces de la ré-oxydation pendant le cycle de chauffage et d'aider le métal d'apport à s'écouler.

Bien qu'efficace, le flux peut rester piégé dans le joint, créant un point de défaillance potentiel. Les résidus de flux sont également souvent corrosifs et nécessitent un nettoyage approfondi après le brasage, ce qui ajoute une étape et un coût supplémentaires au processus.

Brasage sans flux (sous vide)

En éliminant l'oxygène de l'environnement, le brasage sous vide élimine la cause première de l'oxydation. Cela annule complètement le besoin de flux chimique.

Le résultat est une liaison métallurgique supérieure, exempte de risque de piégeage ou de contamination par le flux. Le principal compromis est l'investissement initial plus élevé dans des équipements de four sous vide complexes et des temps de cycle plus longs par rapport à certaines méthodes de four atmosphérique.

Faire le bon choix pour votre objectif

La méthode de brasage idéale dépend des exigences spécifiques de votre projet en matière d'échelle, de compatibilité des matériaux et de qualité finale du joint.

- Si votre objectif principal est la production à grand volume : Le brasage au four est souvent la solution la plus rentable pour créer de nombreux joints cohérents simultanément.

- Si votre objectif principal est une résistance et une pureté maximales du joint : Le brasage sous vide est le choix supérieur pour créer des liaisons métallurgiques propres et robustes, exemptes de contaminants, idéal pour les applications critiques.

- Si vous assemblez des métaux réactifs ou des assemblages complexes : Le brasage sous vide fournit l'environnement hautement contrôlé et propre nécessaire pour prévenir les réactions chimiques indésirables et assurer une pénétration complète du joint.

En comprenant ces principes fondamentaux, vous pouvez sélectionner le processus qui garantit l'intégrité et la performance de votre produit final.

Tableau récapitulatif :

| Méthode de brasage | Caractéristique clé | Application idéale |

|---|---|---|

| Brasage au four | Production à grand volume, utilise une atmosphère contrôlée/flux | Production de masse de joints cohérents |

| Brasage sous vide | Résistance et pureté maximales, processus sans flux | Aérospatiale, médical, électronique, métaux réactifs |

Besoin d'une solution de brasage fiable pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les systèmes de brasage conçus pour la précision et la performance. Que vous ayez besoin d'un brasage au four à grand volume ou de la pureté supérieure du brasage sous vide, notre expertise peut vous aider à réaliser des joints solides et permanents pour vos applications critiques. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- L'acier durcissant change-t-il de dimensions ? Maîtriser les forces du changement thermique et métallurgique

- Quel est le rôle du vide dans les méthodes de dépôt ? Maîtriser la pureté et le contrôle pour des couches minces supérieures

- Quels sont les avantages du processus d'introduction de gaz argon lors de la réduction du magnésium ? Amélioration de la pureté et du rendement

- Qu'est-ce qu'une usine de pyrolyse ? Transformer les déchets en ressources précieuses

- Pourquoi le dépôt de couches minces est-il généralement effectué sous vide ? Assurer une haute pureté et un contrôle précis

- Comment l'équipement de fusion par arc facilite-t-il la préparation d'alliages réfractaires à éléments multiples principaux (RMPEA) ?

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination