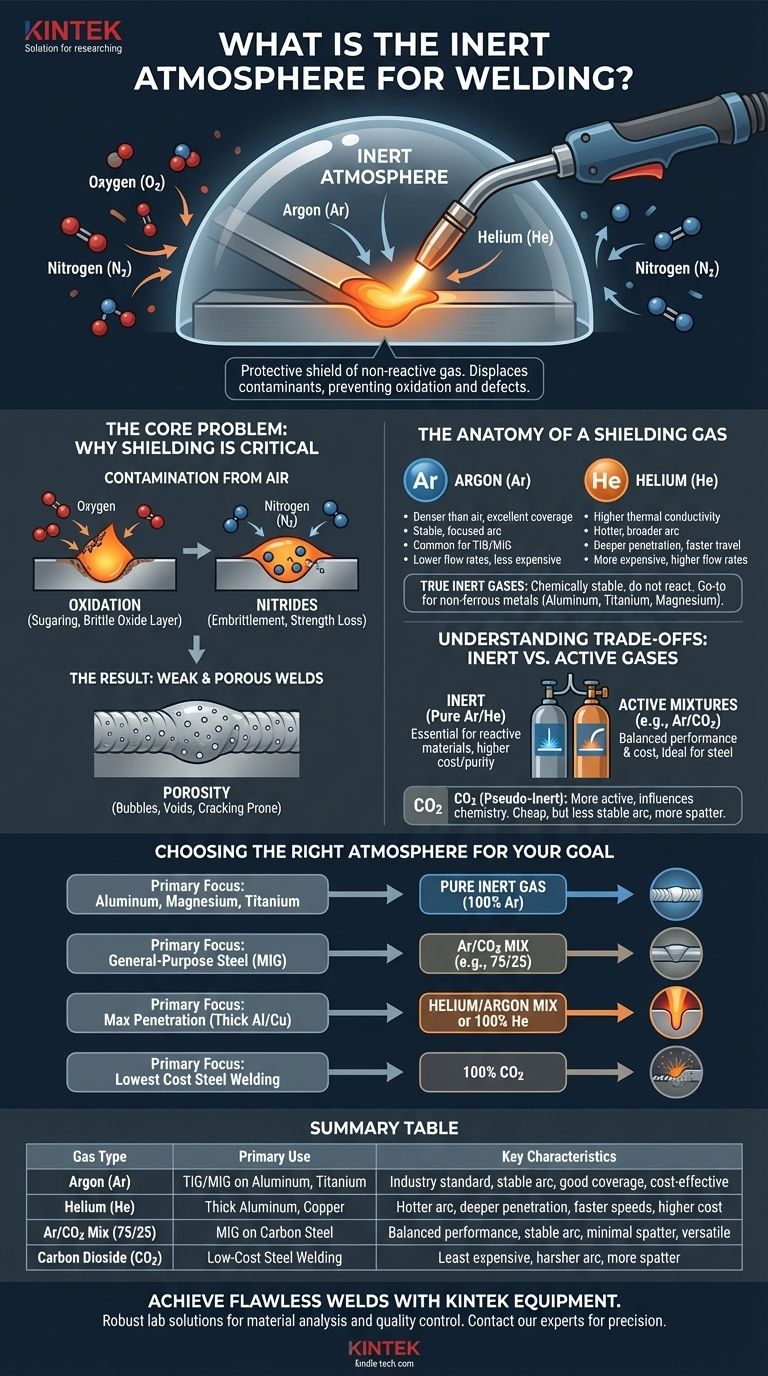

En soudage, une atmosphère inerte est un bouclier protecteur de gaz non réactif qui entoure le bain de fusion. Les gaz inertes les plus couramment utilisés à cette fin sont l'argon et l'hélium. Ce bouclier est essentiel car il déplace l'oxygène, l'azote et d'autres contaminants de l'air ambiant qui, autrement, réagiraient avec le métal en fusion et compromettraient la qualité de la soudure.

L'objectif principal d'une atmosphère inerte est d'agir comme une barrière, protégeant le métal en fusion structurellement vulnérable de la contamination atmosphérique. Cette protection est le facteur décisif entre une soudure solide et propre et une soudure faible et défectueuse.

Le problème fondamental : pourquoi le blindage est non négociable

Aux températures extrêmes du soudage, le métal en fusion est très réactif. L'exposer à l'air libre, qui est composé d'environ 78 % d'azote et 21 % d'oxygène, est une recette pour l'échec.

Contamination de l'air

L'oxygène est l'ennemi principal d'une soudure propre, provoquant une oxydation rapide (ou "sucrage" dans l'acier inoxydable), ce qui crée une couche d'oxyde cassante et feuilletée.

L'azote peut également se dissoudre dans le bain de fusion, en particulier dans les aciers, conduisant à la formation de nitrures et provoquant une fragilisation et une perte significative de résistance.

Le résultat : des soudures faibles et poreuses

Lorsque ces gaz atmosphériques sont absorbés dans la soudure, ils sont souvent piégés lorsque le métal refroidit et se solidifie.

Cela crée de minuscules bulles et des vides à l'intérieur du cordon de soudure, un défaut connu sous le nom de porosité. Une soudure poreuse est fondamentalement faible, pleine de points de contrainte et sujette à la fissuration sous charge.

L'anatomie d'un gaz de protection

Pour prévenir ces défauts, les soudeurs utilisent un flux continu de gaz de protection pour créer une atmosphère protectrice localisée autour de l'arc et du bain de fusion. Ces gaz se répartissent en deux catégories principales.

Vrais gaz inertes : Argon et Hélium

Les gaz inertes sont chimiquement stables et ne réagissent pas avec d'autres éléments, même aux températures élevées d'un arc de soudage.

Comme indiqué dans vos références, l'argon (Ar) et l'hélium (He) sont les deux principaux gaz inertes utilisés en soudage. Ils sont le choix privilégié pour le soudage des métaux non ferreux comme l'aluminium, le magnésium et le titane, qui sont extrêmement sensibles à la contamination.

Argon : La norme de l'industrie

L'argon est plus dense que l'air, ce qui signifie qu'il offre une excellente couverture sur la zone de soudage avec des débits plus faibles. Il favorise également un arc stable et focalisé et est moins cher que l'hélium, ce qui en fait le gaz de protection inerte le plus courant pour le soudage TIG et MIG.

Hélium : L'option haute performance

L'hélium a une conductivité thermique plus élevée que l'argon. Cela crée un arc plus chaud et plus large qui permet une pénétration plus profonde et des vitesses de déplacement plus rapides, ce qui est particulièrement utile pour le soudage de sections épaisses de matériau, en particulier l'aluminium et le cuivre. Il est cependant plus cher et nécessite des débits plus élevés.

Comprendre les compromis : Gaz inertes vs. gaz actifs

Bien que les gaz inertes purs soient essentiels pour certains matériaux, ils ne sont pas la seule option. Dans de nombreuses applications courantes, en particulier pour l'acier, les mélanges impliquant des gaz actifs sont préférés.

Le rôle des gaz "pseudo-inertes"

Vos références mentionnent le dioxyde de carbone (CO2) comme un gaz "pseudo-inerte". Dans l'industrie du soudage, le CO2 est plus communément classé comme un gaz actif.

Bien qu'il ne réagisse pas avec le bain de fusion de la même manière que l'oxygène, il réagit dans la chaleur élevée de l'arc de soudage, se décomposant légèrement et influençant la chimie de la soudure. Il ne convient pas aux métaux très réactifs comme l'aluminium.

Pourquoi mélanger les gaz ?

Pour le soudage de l'acier au carbone, l'argon pur peut entraîner un profil de cordon de soudure haut et étroit. L'ajout d'un petit pourcentage de CO2 (par exemple, un mélange de 75 % d'argon / 25 % de CO2) aplatit le profil du cordon, améliore la pénétration et crée un arc plus stable, ce qui donne une meilleure soudure globale avec moins de projections.

L'équation coût vs. pureté

Le CO2 pur est le gaz de protection le moins cher, mais il produit un arc moins stable et plus de projections qu'un mélange d'argon. L'argon pur est nécessaire pour les métaux non ferreux mais est plus cher. Les mélanges argon/CO2 offrent un équilibre entre performance et coût qui est idéal pour la plupart des fabrications en acier.

Choisir la bonne atmosphère pour votre objectif

Le choix du bon gaz de protection n'est pas seulement un détail technique ; c'est une décision fondamentale qui dicte la qualité, l'apparence et le coût de la soudure.

- Si votre objectif principal est le soudage de l'aluminium, du magnésium ou du titane : Vous devez utiliser un gaz inerte pur, l'argon à 100 % étant le choix le plus courant et le plus efficace.

- Si votre objectif principal est la fabrication générale d'acier (MIG) : Un mélange de 75 % d'argon et 25 % de CO2 est la norme de l'industrie pour une soudure propre, un arc stable et un minimum de projections.

- Si votre objectif principal est une pénétration maximale sur l'aluminium ou le cuivre épais : Un mélange hélium/argon ou de l'hélium pur fournira l'apport de chaleur nécessaire pour une soudure saine.

- Si votre objectif principal est le coût le plus bas possible pour le soudage de l'acier : 100 % de CO2 peut être utilisé, mais vous devez être prêt à gérer un arc plus agressif et plus de nettoyage après soudage.

En fin de compte, la bonne atmosphère est celle qui protège de manière fiable votre soudure des contaminants spécifiques qui la menacent.

Tableau récapitulatif :

| Type de gaz | Utilisation principale | Caractéristiques clés |

|---|---|---|

| Argon (Ar) | TIG/MIG sur Aluminium, Titane | Norme de l'industrie, arc stable, bonne couverture, rentable |

| Hélium (He) | Aluminium épais, Cuivre | Arc plus chaud, pénétration plus profonde, vitesses plus rapides, coût plus élevé |

| Mélange Ar/CO2 (ex. 75/25) | MIG sur Acier au Carbone | Performance équilibrée, arc stable, projections minimales, polyvalent |

| Dioxyde de Carbone (CO2) | Soudage d'acier à faible coût | Moins cher, arc plus agressif, plus de projections |

Obtenez des soudures impeccables avec le bon équipement

Tout comme le bon gaz de protection est essentiel à l'intégrité de la soudure, l'utilisation d'équipements de laboratoire fiables et performants est cruciale pour vos processus de recherche et de contrôle qualité.

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire robustes qui répondent aux besoins exigeants des laboratoires modernes. Que vous effectuiez des analyses de matériaux, testiez l'intégrité des soudures ou développiez de nouveaux alliages, nos produits sont conçus pour offrir précision et durabilité.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins de laboratoire et assurez-vous que vos processus sont aussi protégés et précis que vos meilleures soudures.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale