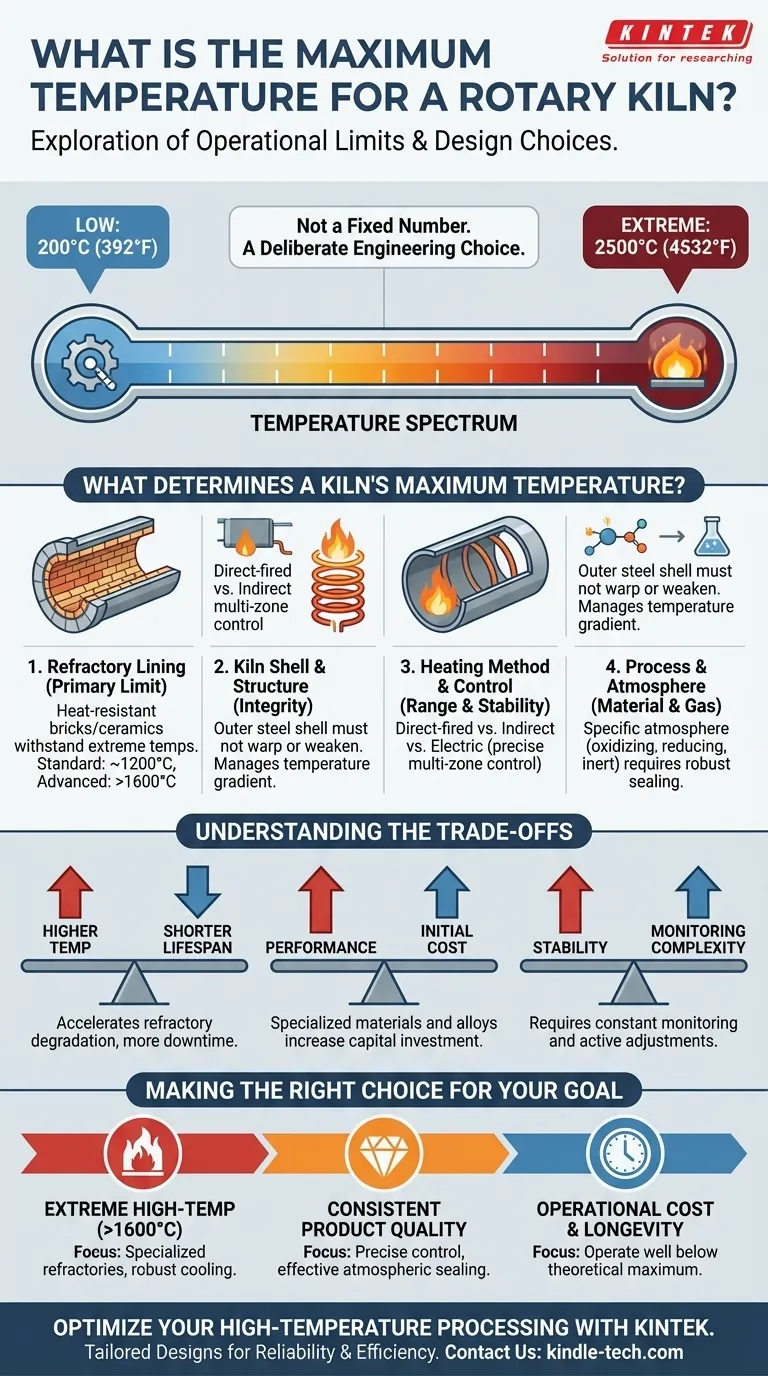

À sa limite supérieure, un four rotatif hautement spécialisé peut être conçu pour fonctionner à des températures atteignant 2500°C (4532°F). Cependant, ce chiffre représente l'extrémité extrême d'un large spectre opérationnel qui commence à seulement 200°C (392°F). La température maximale réelle pour un four donné n'est pas un nombre fixe, mais est déterminée par sa conception spécifique, ses matériaux de construction et le processus pour lequel il est construit.

Le point essentiel à retenir est que la température maximale d'un four est moins une limite universelle qu'un choix d'ingénierie délibéré. Le plafond pratique est dicté par la tolérance thermique de son revêtement réfractaire et de sa coque en acier, faisant de la sélection des matériaux le facteur le plus critique dans la définition de ses capacités à haute température.

Qu'est-ce qui détermine la température maximale d'un four ?

Comprendre la température maximale d'un four rotatif nécessite d'aller au-delà d'un simple chiffre et d'examiner les composants qui définissent collectivement ses limites thermiques. Le chiffre final est le résultat de plusieurs considérations de conception interdépendantes.

Le rôle critique du revêtement réfractaire

Le matériau que vous traitez ne touche jamais directement la coque en acier du four. Il interagit avec un revêtement intérieur de matériaux réfractaires — des briques résistantes à la chaleur ou des céramiques coulables conçues pour résister à des températures extrêmes.

Ce revêtement réfractaire est le premier et le plus important facteur limitant. Les matériaux standard peuvent supporter des températures allant jusqu'à 1200°C, tandis que des céramiques avancées comme l'alumine ou la magnésie de haute pureté sont nécessaires pour les processus dépassant 1600°C et plus.

La coque du four et l'intégrité structurelle

Bien que le revêtement réfractaire absorbe le choc thermique, la coque en acier extérieure doit maintenir son intégrité structurelle. Le four est une machinerie massive et rotative, et un transfert de chaleur excessif peut provoquer la déformation ou l'affaiblissement de l'acier.

La conception doit gérer le gradient de température entre l'intérieur chaud et l'extérieur plus froid. Les composants tels que les anneaux de roulement, les roues de tourillon et le système d'entraînement sont tous susceptibles de subir un stress et une défaillance liés à la chaleur si le four fonctionne au-delà de ses limites thermiques conçues.

La méthode de chauffage et le contrôle

La manière dont le four est chauffé influence directement sa plage de fonctionnement et sa stabilité. Les fours à chauffage direct, où une flamme est introduite dans le cylindre, créent un environnement thermique différent de celui des fours à chauffage indirect.

Les fours rotatifs électriques modernes offrent un contrôle de température exceptionnellement précis. En utilisant des éléments chauffants placés autour de la circonférence du four, ils assurent une transmission de chaleur uniforme et permettent des profils de température spécifiques avec des zones de préchauffage et de haute température distinctes.

Exigences du processus et atmosphère

Le matériau traité et la réaction chimique souhaitée définissent souvent la température requise. De plus, le maintien d'une atmosphère spécifique — qu'elle soit oxydante, réductrice ou inerte — est essentiel à haute température.

Cela nécessite des mesures d'étanchéité robustes aux extrémités d'alimentation et de décharge pour empêcher l'air de s'infiltrer ou les gaz de procédé de s'échapper. L'efficacité de ces joints peut être un facteur limitant dans les applications à haute température et à atmosphère contrôlée.

Comprendre les compromis

La sélection ou l'utilisation d'un four à sa température maximale implique des compromis importants qui affectent le coût, la durée de vie et l'efficacité.

Température plus élevée contre durée de vie plus courte

Faire fonctionner un four constamment à ou près de sa température de conception maximale accélérera considérablement la dégradation du revêtement réfractaire. Cela entraîne des temps d'arrêt plus fréquents et coûteux pour le revêtement et la maintenance, impactant directement la disponibilité de la production.

Performance contre coût initial

Les matériaux requis pour le fonctionnement à température extrême sont nettement plus chers. Les réfractaires haute performance, les alliages métalliques spécialisés pour la coque du four et les systèmes d'étanchéité avancés augmentent tous l'investissement initial en capital. Viser une température maximale plus élevée signifie s'engager pour un budget plus important.

Stabilité contre complexité de surveillance

Atteindre une température stable dans un four à haute température n'est pas un processus « régler et oublier ». Cela nécessite une surveillance constante du profil de température et des ajustements actifs de la vitesse du four, du débit d'alimentation et de l'apport d'énergie. Ne pas gérer ces variables peut entraîner des problèmes de qualité du produit ou des dommages au four lui-même.

Faire le bon choix pour votre objectif

La température optimale du four n'est pas la plus élevée possible ; c'est la température qui atteint de manière fiable et économique votre objectif de processus. Lors de l'évaluation d'un four rotatif, considérez votre objectif principal.

- Si votre objectif principal est la calcination ou la synthèse à très haute température (>1600°C) : Vous devez privilégier une conception avec des matériaux réfractaires spécialisés de haute pureté et un système de refroidissement de coque robuste.

- Si votre objectif principal est une qualité de produit constante : Concentrez-vous sur un système doté d'un contrôle de température multi-zones précis et d'une étanchéité atmosphérique efficace pour assurer un traitement uniforme.

- Si votre objectif principal est le coût opérationnel et la longévité : Faites fonctionner le four bien en dessous de sa température maximale théorique pour prolonger considérablement la vie du revêtement réfractaire et réduire les cycles de maintenance.

En fin de compte, le bon four n'est pas celui qui a la cote de température la plus élevée, mais celui qui est conçu pour répondre de manière durable et efficace à vos exigences de processus spécifiques.

Tableau récapitulatif :

| Facteur clé | Impact sur la température maximale |

|---|---|

| Revêtement réfractaire | Limite principale ; les matériaux standard gèrent ~1200°C, les céramiques avancées dépassent 1600°C |

| Coque et structure du four | L'intégrité de l'acier doit être maintenue ; une chaleur excessive provoque une déformation/défaillance |

| Méthode de chauffage | Chauffage direct, indirect ou électrique (pour un contrôle précis) affecte la plage et la stabilité |

| Processus et atmosphère | Les exigences des matériaux et le contrôle des gaz (oxydant, réducteur, inerte) fixent les limites opérationnelles |

| Compromis | Les températures plus élevées réduisent la durée de vie, augmentent les coûts et nécessitent une surveillance complexe |

Prêt à optimiser votre traitement à haute température ? Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture de fours rotatifs adaptés à vos besoins thermiques et opérationnels exacts. Que votre laboratoire nécessite une calcination extrême (>1600°C) ou un chauffage constant et rentable, notre expertise en matériaux réfractaires, en contrôle précis de la température et en construction durable garantit fiabilité et efficacité.

Concevons la solution parfaite pour vos objectifs. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment l'équipement de laboratoire de KINTEK peut améliorer vos processus !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le principe d'un réacteur à lit fluidisé ? Obtenir un mélange et un transfert de chaleur supérieurs

- Quel est le processus du four rotatif ? Réaliser une transformation précise des matériaux industriels

- Qu'est-ce que la régénération du carbone ? Restaurez votre charbon actif usagé pour le réutiliser

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Peut-on régénérer le charbon actif ? La vérité sur la réutilisation des filtres à charbon usagés

- Quelle est la température de la réactivation du carbone ? Optimisez votre processus entre 700°C et 900°C

- Quelle est la méthode courante utilisée pour régénérer le charbon actif usé ? Redonnez du pouvoir d'adsorption à votre carbone

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps