En chimie, la déposition est le processus par lequel une substance à l'état gazeux se transforme directement en solide, en sautant la phase liquide. Dans un contexte plus large d'ingénierie et de science des matériaux, cela fait référence à tout processus qui dépose une couche de matériau sur une surface, ou « substrat », pour créer un film mince et fonctionnel ou un revêtement.

À la base, la déposition décrit un changement d'état du gaz au solide. Ce principe fondamental est exploité par les processus de fabrication avancés pour construire des matériaux couche par couche, modifiant fondamentalement les propriétés d'une surface pour des applications technologiques.

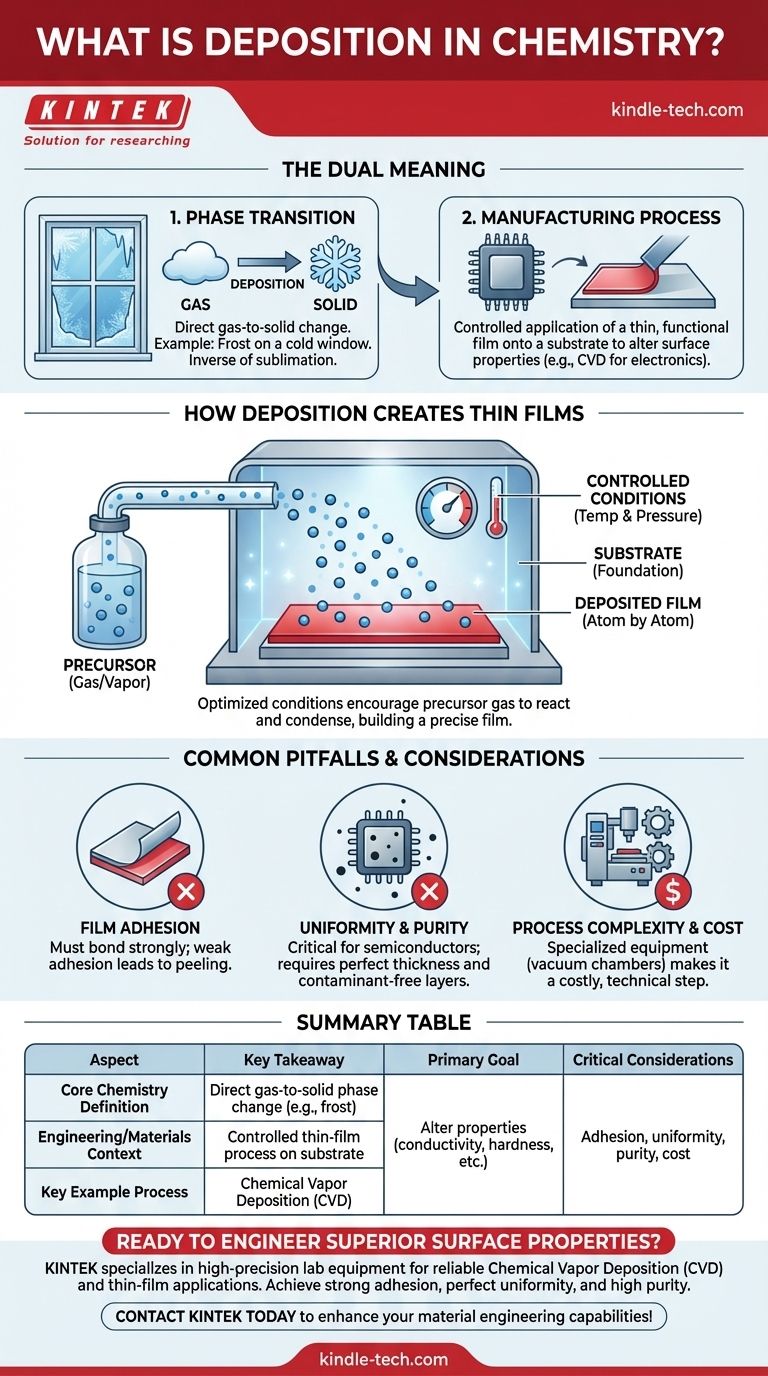

Les deux significations fondamentales de la déposition

Pour vraiment comprendre la déposition, il est essentiel de distinguer sa signification en tant que transition de phase naturelle et son utilisation en tant que technique de fabrication délibérée.

La déposition en tant que transition de phase

C'est la définition classique des manuels. Elle décrit la transition directe d'une substance du gaz au solide.

L'exemple le plus courant dans le monde réel est la formation de givre sur une vitre froide. La vapeur d'eau (un gaz) dans l'air entre en contact avec la vitre glacée et se transforme directement en cristaux de glace (un solide) sans d'abord devenir de l'eau liquide.

Ce processus est l'opposé direct de la sublimation, où un solide se transforme directement en gaz, comme la glace sèche créant un brouillard.

La déposition en tant que processus de fabrication

C'est la signification axée sur l'application, en particulier dans des domaines tels que la science des matériaux et l'électronique. Ici, la déposition est un processus hautement contrôlé utilisé pour appliquer un revêtement sur une surface.

L'objectif est de construire un film mince, souvent épais de seulement quelques atomes ou molécules, sur un matériau de base appelé substrat.

Ce film déposé confère de nouvelles propriétés au substrat, telles que la conductivité électrique, la dureté ou la résistance à la corrosion. Un exemple clé est la Déposition Chimique en Phase Vapeur (CVD), où des gaz réagissent près d'une surface pour former un revêtement solide.

Comment les processus de déposition créent des films minces

La déposition contrôlée est une pierre angulaire de la technologie moderne. Le processus implique généralement quelques éléments clés fonctionnant dans des conditions précises.

Le rôle du précurseur

Le processus commence par un « précurseur », qui est le matériau source du film. Ce précurseur est introduit dans une chambre à l'état gazeux ou de vapeur.

Le substrat comme fondation

Le substrat est l'objet ou le matériau qui sera revêtu. Il sert de surface sur laquelle le gaz précurseur se déposera et se solidifiera, formant la nouvelle couche.

Les conditions contrôlées sont essentielles

La magie opère dans une chambre de réaction où des variables telles que la température et la pression sont méticuleusement contrôlées.

Ces conditions sont optimisées pour encourager le gaz précurseur à réagir et à se condenser sur le substrat, construisant le film atome par atome ou molécule par molécule.

Pièges et considérations courants

Bien que puissante, la déposition est une science précise où de petits écarts peuvent entraîner un échec. Comprendre ces défis est essentiel pour apprécier la complexité du processus.

Adhésion du film

Le point de défaillance le plus courant est l'adhésion. Le film déposé doit adhérer fortement au substrat. Si ce n'est pas le cas, le revêtement peut se décoller ou s'écailler, le rendant inutile.

Uniformité et pureté

Pour des applications comme les semi-conducteurs, la couche déposée doit avoir une épaisseur parfaitement uniforme et être exempte d'impuretés. Même des variations microscopiques ou des contaminants peuvent ruiner la fonction d'une puce électronique.

Complexité et coût du processus

L'équipement nécessaire pour une déposition de haute qualité, comme les chambres à vide et les systèmes d'alimentation en gaz spécialisés, est complexe et coûteux. Cela fait souvent de la déposition une étape coûteuse et très technique dans la fabrication.

Faire le bon choix pour votre objectif

Comprendre quelle définition de la déposition est la plus pertinente dépend entièrement de votre contexte.

- Si votre objectif principal est la chimie fondamentale : Rappelez-vous la déposition comme la transition de phase directe du gaz au solide, l'inverse de la sublimation.

- Si votre objectif principal est l'ingénierie ou les matériaux : Considérez la déposition comme une technique de fabrication essentielle pour créer des films minces et des revêtements fonctionnels sur des substrats.

- Si votre objectif principal est la technologie : Reconnaissez que la déposition est le processus fondamental responsable de la construction des couches complexes à l'intérieur des puces informatiques et des lentilles optiques que vous utilisez tous les jours.

En fin de compte, la déposition est un exemple parfait de la manière dont un principe fondamental de la nature est exploité pour concevoir le monde qui nous entoure.

Tableau récapitulatif :

| Aspect de la déposition | Conclusion clé |

|---|---|

| Définition de chimie de base | Un changement de phase direct d'un gaz à un solide (ex. : formation de givre). |

| Contexte Ingénierie/Matériaux | Un processus contrôlé pour déposer un film mince et fonctionnel sur un substrat. |

| Objectif principal | Modifier les propriétés de surface telles que la conductivité, la dureté ou la résistance à la corrosion. |

| Exemple de processus clé | Déposition Chimique en Phase Vapeur (CVD), où des gaz réactifs forment un revêtement solide. |

| Considérations critiques | Adhésion du film, uniformité, pureté et coût/complexité du processus. |

Prêt à concevoir des propriétés de surface supérieures ?

Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements protecteurs durables ou des composants optiques avancés, le bon processus de déposition est essentiel à votre succès. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire de haute précision et des consommables nécessaires pour la Déposition Chimique en Phase Vapeur (CVD) fiable et d'autres applications de films minces.

Nos solutions vous aident à obtenir l'adhésion forte, l'uniformité parfaite et la haute pureté que vos projets exigent. Laissez nos experts vous aider à choisir l'équipement idéal pour votre substrat spécifique et vos objectifs de revêtement.

Contactez KINTALK dès aujourd'hui pour discuter de vos besoins en matière de déposition et améliorer vos capacités d'ingénierie des matériaux !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Comment les films minces peuvent-ils être utilisés comme matériau de revêtement ? Améliorez les propriétés de surface grâce à l'ingénierie de précision

- Quelles sont les applications mécaniques des nanotubes de carbone ? Renforcer les matériaux pour une résistance inégalée

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qui rend les nanotubes spéciaux ? Découvrez le matériau révolutionnaire combinant résistance, conductivité et légèreté

- Le diamant CVD est-il un bon investissement ? La vérité sur la valeur des diamants de laboratoire

- Quelles sont les méthodes de revêtement des couches minces ? Choisissez le bon procédé PVD ou CVD pour votre application

- Quelles sont les applications avancées des couches minces ? Débloquez l'électronique, l'optique et l'énergie de nouvelle génération

- Que font les revêtements optiques ? Contrôler la lumière pour une performance optique supérieure