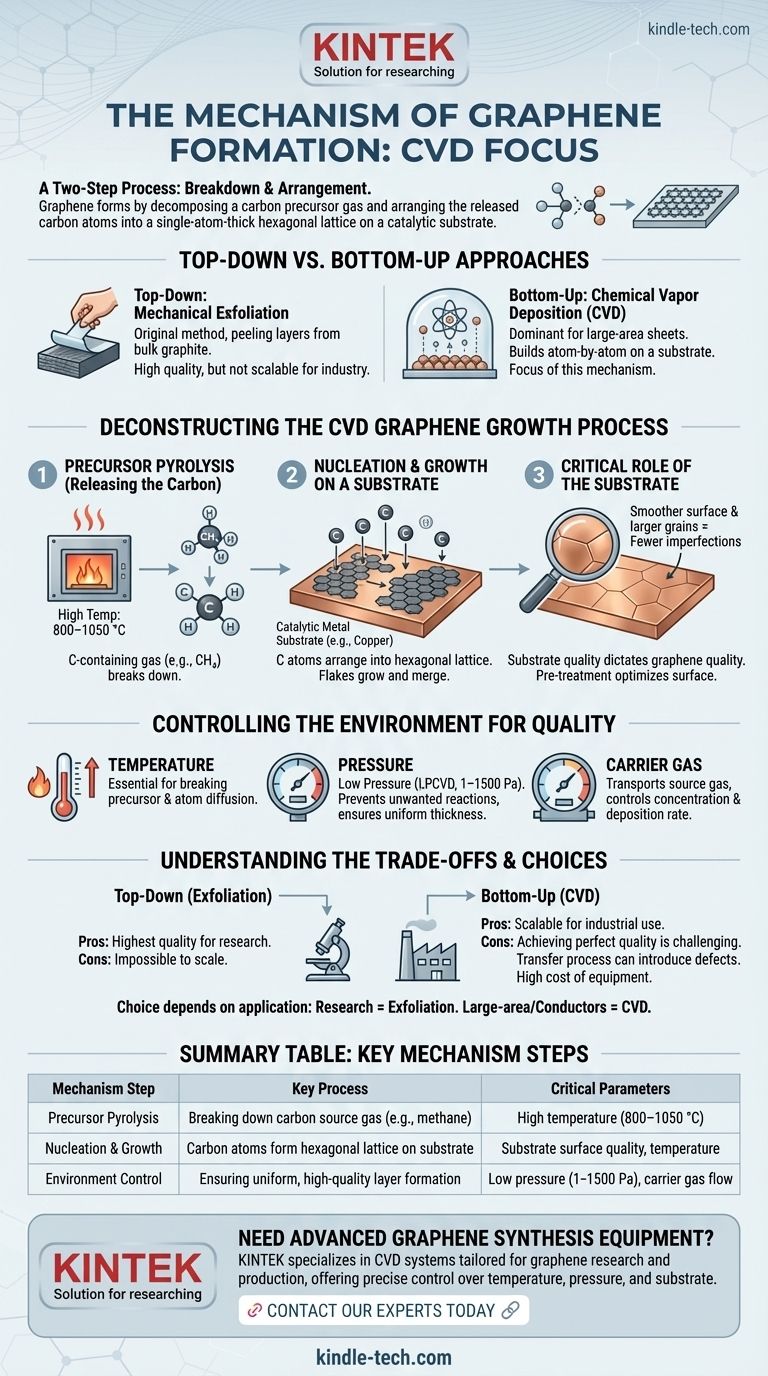

La formation du graphène est fondamentalement un processus en deux étapes, en particulier dans les méthodes évolutives comme le dépôt chimique en phase vapeur (CVD). Premièrement, un gaz précurseur contenant du carbone est décomposé à haute température pour libérer des atomes de carbone individuels. Deuxièmement, ces atomes s'adsorbent sur un substrat métallique catalytique, tel que le cuivre, où ils s'organisent en le réseau hexagonal caractéristique du graphène, épais d'un seul atome.

La synthèse du graphène n'est pas un processus unique, mais un ensemble de méthodes, le dépôt chimique en phase vapeur (CVD) étant l'une des plus évolutives. Le mécanisme central implique la décomposition d'une source de carbone et le guidage minutieux des atomes de carbone pour former une seule couche atomique, où le succès dépend du contrôle méticuleux de la température, de la pression et de la surface du substrat.

Une histoire de deux mécanismes : du haut vers le bas contre du bas vers le haut

Pour comprendre la formation du graphène, il est utile de séparer les méthodes en deux approches fondamentales.

Du haut vers le bas : l'exfoliation mécanique

C'est la méthode originale d'isolement du graphène. Elle consiste à partir d'un cristal massif de graphite et à en peler physiquement les couches jusqu'à ce qu'il ne reste qu'une seule feuille d'épaisseur atomique. Bien qu'elle puisse produire du graphène vierge, cette méthode n'est pas évolutive pour la production industrielle.

Du bas vers le haut : le dépôt chimique en phase vapeur (CVD)

Le CVD est la méthode dominante pour produire des feuilles de graphène de grande surface. Cette approche construit la couche de graphène à partir de zéro, atome par atome, sur un substrat approprié. Le reste de notre discussion se concentrera sur le mécanisme de ce processus critique.

Démystifier le processus de croissance du graphène par CVD

Le mécanisme CVD est une séquence soigneusement contrôlée conçue pour assembler les atomes de carbone en une feuille sans défaut.

Étape 1 : Pyrolyse du précurseur (Libération du carbone)

Le processus commence par un gaz source contenant du carbone, tel que le méthane (CH4), qui est introduit dans une chambre à haute température.

Les températures varient généralement entre 800 et 1050 °C. Cette chaleur extrême fournit l'énergie nécessaire pour rompre les liaisons chimiques du gaz précurseur, un processus appelé pyrolyse, qui libère des atomes de carbone individuels.

Étape 2 : Nucléation et croissance sur un substrat

Ces atomes de carbone libres se déposent ensuite sur un substrat catalytique, le plus souvent une feuille de cuivre. La surface en cuivre abaisse l'énergie requise pour que les atomes se lient à la structure hexagonale stable du graphène.

Des « flocons » de graphène commencent à se former à divers endroits sur le substrat et croissent vers l'extérieur jusqu'à ce qu'ils fusionnent en une feuille continue d'une seule couche recouvrant la feuille de cuivre.

Le rôle critique du substrat

La qualité du substrat dicte directement la qualité du graphène. Le prétraitement de la feuille de cuivre peut augmenter sa taille de grain et optimiser sa morphologie de surface.

Un substrat plus lisse et plus uniforme avec de plus grands grains cristallins aide à faciliter la croissance du graphène avec moins d'imperfections, de plis ou de joints de grains.

Contrôler l'environnement pour un graphène de haute qualité

Les conditions physiques ne sont pas de simples paramètres ; ce sont les leviers utilisés pour contrôler la réaction et garantir un produit final uniforme et de haute qualité.

L'importance de la température

Une température élevée est essentielle non seulement pour décomposer le gaz source, mais aussi pour permettre aux atomes de carbone de diffuser et de s'arranger correctement sur la surface du cuivre.

L'impact de la pression

La plupart des systèmes utilisent le dépôt chimique en phase vapeur à basse pression (LPCVD), avec des pressions comprises entre 1 et 1500 Pa.

Fonctionner à basse pression aide à prévenir les réactions indésirables en phase gazeuse et favorise une épaisseur plus uniforme de la couche de graphène sur l'ensemble du substrat.

La fonction du gaz porteur

Un gaz porteur inerte est utilisé pour transporter le gaz source dans la chambre de réaction et contrôler sa concentration, assurant ainsi un taux de dépôt stable et reproductible.

Comprendre les compromis

Aucune méthode unique de formation du graphène n'est parfaite ; chacune comporte des défis et des compromis inhérents.

Méthode contre évolutivité

L'exfoliation mécanique peut produire le graphène de la plus haute qualité pour la recherche, mais elle est impossible à mettre à l'échelle. Le CVD produit de grandes feuilles adaptées à un usage industriel, mais obtenir une qualité parfaite et sans défaut de manière constante constitue un défi d'ingénierie important.

Le défi du substrat

Bien que le cuivre soit un excellent catalyseur pour la croissance du graphène, la feuille de graphène doit souvent être transférée sur un substrat différent (comme une plaquette de silicium) pour être utilisée dans l'électronique. Ce processus de transfert est délicat et peut introduire des déchirures, des plis et de la contamination.

Le coût de la précision

L'obtention des températures élevées et des basses pressions requises pour un CVD de qualité nécessite des équipements spécialisés et coûteux. Cela crée une barrière à l'entrée et augmente le coût final du matériau.

Faire le bon choix pour votre objectif

Le mécanisme de formation idéal dépend entièrement de l'application prévue du graphène.

- Si votre objectif principal est de produire du graphène de grande surface pour des applications telles que les conducteurs transparents : Le dépôt chimique en phase vapeur (CVD) est le mécanisme le plus viable en raison de son évolutivité prouvée.

- Si votre objectif principal est la recherche fondamentale nécessitant des échantillons vierges et sans défaut : L'exfoliation mécanique reste la référence absolue, bien qu'elle soit limitée à la production de très petits flocons.

Comprendre ces mécanismes sous-jacents est la première étape pour contrôler le processus et produire du graphène adapté à un besoin spécifique.

Tableau récapitulatif :

| Étape du mécanisme | Processus clé | Paramètres critiques |

|---|---|---|

| Pyrolyse du précurseur | Décomposition du gaz source de carbone (ex. méthane) | Haute température (800–1050 °C) |

| Nucléation et croissance | Les atomes de carbone forment un réseau hexagonal sur le substrat (ex. cuivre) | Qualité de la surface du substrat, température |

| Contrôle de l'environnement | Assurer une formation de couche uniforme et de haute qualité | Basse pression (1–1500 Pa), débit du gaz porteur |

Besoin d'équipements de synthèse de graphène de haute qualité ou de conseils d'experts ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la science des matériaux, y compris les systèmes de dépôt chimique en phase vapeur (CVD) adaptés à la recherche et à la production de graphène. Nos solutions vous aident à obtenir un contrôle précis de la température, de la pression et des conditions du substrat — critiques pour une formation de graphène évolutive et sans défaut. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs d'innovation de votre laboratoire en matière de graphène !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitisation sous vide vertical à haute température

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelle est la physique derrière le pulvérisation cathodique magnétron ? Exploiter le plasma pour des couches minces de qualité supérieure

- Quels sont les différents types de dépôt chimique ? Un guide des méthodes de revêtement en couches minces

- Quelle est l'énergie des atomes pulvérisés ? Maîtrisez la clé d'une qualité de film mince supérieure

- Qu'est-ce que le dépôt chimique en phase vapeur dans la fabrication de semi-conducteurs ? Construisez des films minces de haute qualité pour vos puces

- Qu'est-ce que le dépôt de couches minces ? Débloquez l'ingénierie de surface avancée pour vos matériaux

- Quel est le principe du processus de pulvérisation cathodique ? Un guide du dépôt de couches minces

- Que se passe-t-il lors du processus de dépôt chimique en phase vapeur (CVD) pour la croissance du graphène ? Un guide pour une synthèse de haute qualité

- Comment le CO2 affecte-t-il la qualité des diamants CVD ? Atteindre une pureté plus élevée et des propriétés optiques supérieures