Le cœur du processus de fusion du four à arc électrique (FAE) est l'utilisation stratégique d'arcs électriques de haute puissance pour convertir la ferraille métallique solide en un bain de métal en fusion. Il ne s'agit pas simplement d'une méthode de chauffage brutale ; elle implique une séquence contrôlée où les opérateurs établissent d'abord un arc stable protégé par la ferraille elle-même, puis augmentent la tension pour accélérer efficacement la fusion.

Le processus FAE se définit par son approche en deux étapes : premièrement, la création d'un arc stable et protégé en perçant la ferraille avec les électrodes, et deuxièmement, la maximisation du transfert d'énergie en augmentant la tension et en immergeant les électrodes pour une fusion rapide et contrôlée.

La séquence de fusion du FAE : de la ferraille à l'acier en fusion

Le parcours d'un four rempli de ferraille froide à une coulée d'acier liquide prête à être soutirée suit une séquence précise et dynamique. Chaque étape est conçue pour maximiser l'efficacité du chauffage tout en protégeant le four lui-même des températures extrêmes impliquées.

Le perçage initial

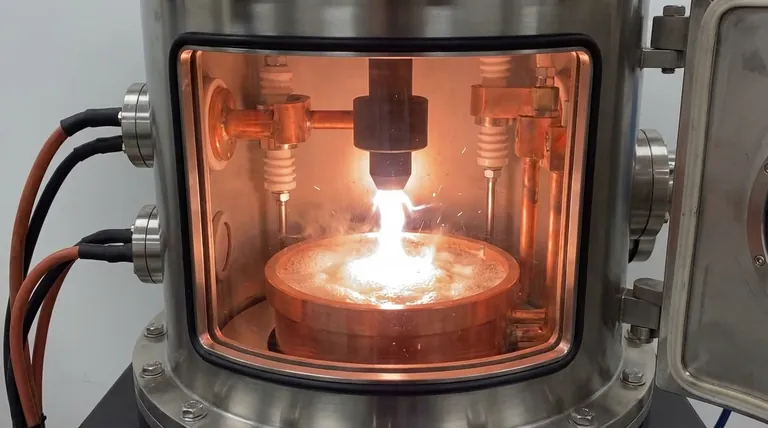

Le processus commence par l'abaissement d'électrodes massives en graphite vers le tas de ferraille chargée. Un courant élevé est appliqué, créant un puissant arc électrique qui jaillit de la pointe de l'électrode vers la pièce de ferraille la plus proche. Cet arc initial est instable et rayonne une chaleur immense dans toutes les directions.

Protection de l'arc

Pendant la phase initiale, les électrodes percent efficacement un chemin dans le tas de ferraille. La ferraille solide environnante agit comme un bouclier naturel, absorbant le rayonnement intense de l'arc. Cette protection est essentielle pour protéger les parois et le toit refroidis à l'eau du four contre les dommages.

Maximisation de l'apport de puissance

Une fois que les arcs sont suffisamment protégés par la ferraille environnante, il est sûr d'augmenter la puissance. Les opérateurs augmenteront la tension, ce qui allonge l'arc et augmente considérablement le taux de transfert d'énergie. C'est la phase de "fusion" principale où la majeure partie de la ferraille est liquéfiée.

Formation du bain de fusion

Au fur et à mesure que la ferraille fond, elle s'écoule et forme un bain liquide, ou "talon chaud", au fond du four. Ce bain croissant de métal en fusion devient la nouvelle cible des arcs électriques, offrant un milieu plus stable et conducteur que la ferraille solide.

Bain profond pour l'efficacité

Pour achever la fusion, les opérateurs abaissent les électrodes de manière à ce que leurs pointes soient immergées dans la couche de scories qui flotte sur l'acier en fusion. C'est ce qu'on appelle le bain profond ou la pratique de la "scorie moussante". Cette technique stabilise l'arc, transfère la chaleur directement et efficacement dans le bain en fusion, et protège davantage le réfractaire du four du rayonnement, accélérant la fusion finale de toute ferraille restante. Un cycle de fusion typique, ou temps de coulée à coulée, peut être aussi court que 20 à 30 minutes dans les fours modernes à haute puissance.

Comprendre les compromis

Bien que le FAE soit une technologie de fabrication d'acier rapide et flexible, il fonctionne dans un environnement extrême qui présente des défis opérationnels et des coûts importants.

Consommation d'énergie extrême

Le FAE est l'une des plus grandes charges électriques uniques sur n'importe quel réseau électrique. La gestion des coûts d'électricité, en particulier pendant les périodes de pointe, est une préoccupation majeure pour tout opérateur de FAE.

Consommation d'électrodes

Les électrodes en graphite ne sont pas permanentes. La chaleur intense de l'arc les fait lentement se vaporiser et se dégrader, ce qui en fait un consommable important et coûteux dans le processus de fabrication de l'acier.

Usure des réfractaires

Le revêtement intérieur du four, fait de briques réfractaires résistantes à la chaleur, est constamment attaqué par les contraintes thermiques, les réactions chimiques avec les scories et le rayonnement intense de l'arc. Des pratiques de protection et de bain profond appropriées sont essentielles pour prolonger la durée de vie des réfractaires, mais un entretien et un regarnissage fréquents sont des coûts inévitables.

Faire le bon choix pour votre objectif

Comprendre le processus de fusion du FAE permet un meilleur contrôle de l'équilibre entre la vitesse de production et le coût opérationnel.

- Si votre objectif principal est la vitesse et le débit : La clé est d'établir un arc protégé aussi rapidement que possible pour permettre l'utilisation de profils de haute tension qui maximisent l'apport de puissance et accélèrent la fusion.

- Si votre objectif principal est l'efficacité opérationnelle : Un contrôle méticuleux du positionnement des électrodes pour créer un bain de scories profond et moussant est essentiel pour minimiser les pertes d'énergie, réduire la consommation d'électrodes et prolonger la durée de vie du revêtement du four.

En fin de compte, la maîtrise du processus de fusion du FAE est un exercice continu d'équilibre entre la puissance brute et un contrôle précis.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| Perçage initial | Abaisser les électrodes pour créer un arc sur la ferraille. | Établir un arc initial, instable. |

| Protection de l'arc | Utiliser la ferraille environnante pour absorber le rayonnement. | Protéger les parois et le toit du four contre les dommages. |

| Maximisation de la puissance | Augmenter la tension pour allonger l'arc. | Accélérer la phase de fusion principale. |

| Formation du bain de fusion | Recueillir le métal liquide sous forme de "talon chaud" au fond du four. | Créer un bain stable et conducteur pour l'arc. |

| Bain profond | Immerger les pointes des électrodes dans la couche de scories. | Stabiliser l'arc et transférer la chaleur efficacement pour achever la fusion. |

Maîtrisez l'équilibre entre la vitesse et la rentabilité de vos opérations de fusion. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance essentiels aux processus métallurgiques avancés. Notre expertise soutient le contrôle précis nécessaire à un fonctionnement optimal du FAE. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire