Techniquement, un four à induction n'a pas de « température de fusion » unique car son objectif n'est pas de fondre lui-même, mais de générer une chaleur contrôlée dans une charge métallique. Cependant, ces systèmes sont conçus pour atteindre des températures extrêmement élevées, la plupart des fours à induction industriels étant capables d'atteindre jusqu'à 2000°C (3632°F), ce qui est bien au-dessus du point de fusion des métaux courants comme l'acier.

Un four à induction ne possède pas son propre point de fusion. Au lieu de cela, il utilise l'induction électromagnétique pour chauffer un métal spécifique à son point de fusion unique avec une précision exceptionnelle. La véritable valeur du four réside dans sa capacité à fournir un chauffage contrôlé, uniforme et efficace, et non seulement dans sa température maximale.

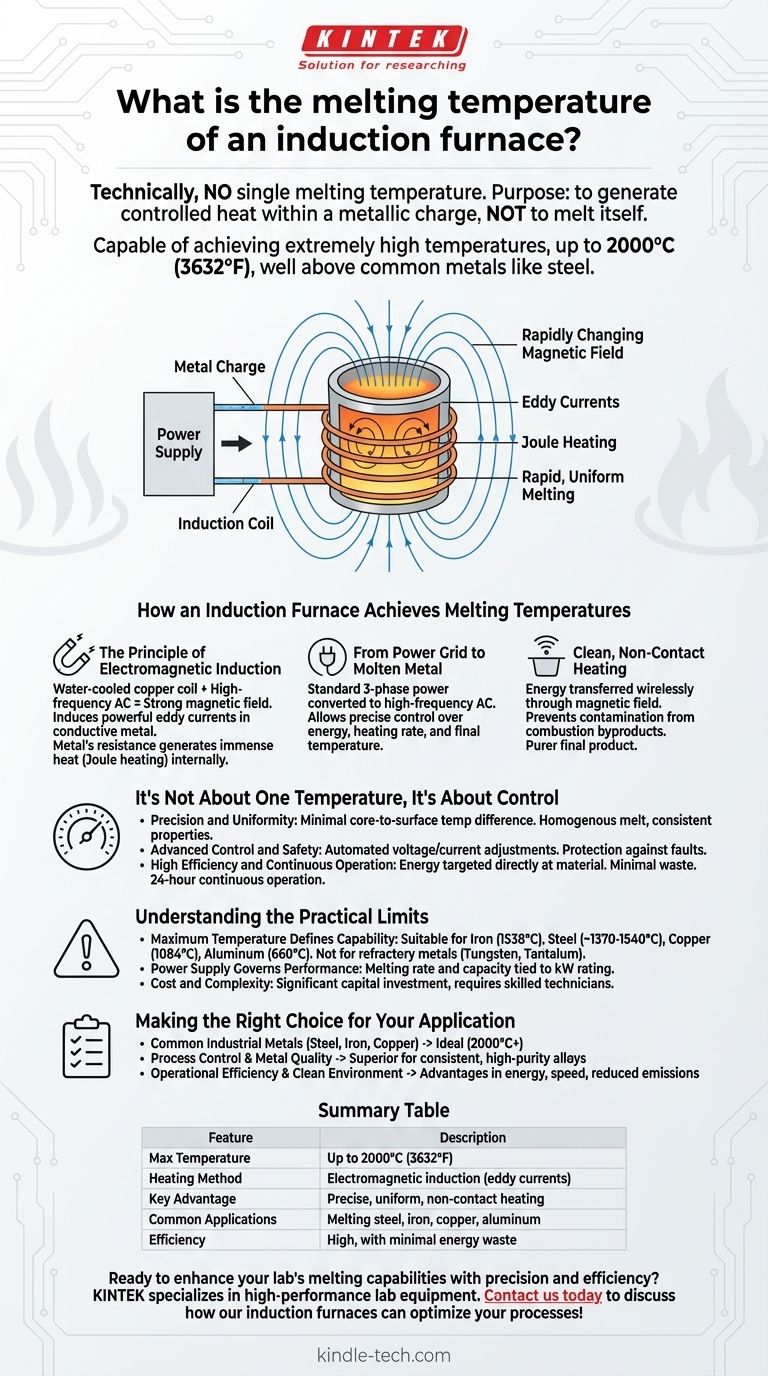

Comment un four à induction atteint-il les températures de fusion

Un four à induction fonctionne sur un principe fondamentalement différent d'un four traditionnel alimenté par des combustibles. Il ne brûle pas de combustible pour créer de la chaleur ; il utilise l'électricité pour induire la chaleur directement dans le matériau cible.

Le principe de l'induction électromagnétique

Le cœur du four est une bobine refroidie à l'eau, fabriquée en cuivre. Un courant alternatif puissant et à haute fréquence passe à travers cette bobine.

Ce courant génère un champ magnétique fort et rapidement variable autour de la bobine. Lorsqu'un matériau conducteur comme le métal est placé à l'intérieur de ce champ (dans un récipient appelé creuset), le champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, qui circulent dans le métal lui-même.

En raison de la résistance électrique naturelle du métal, ces courants de Foucault génèrent une chaleur immense par un processus appelé chauffage par effet Joule. La chaleur est créée à l'intérieur du métal, conduisant à une fusion rapide et uniforme du cœur vers l'extérieur.

Du réseau électrique au métal en fusion

Ce processus nécessite une alimentation électrique sophistiquée. Le système prend l'alimentation triphasée standard du réseau et la convertit en un courant alternatif à haute fréquence.

Cette conversion permet un contrôle précis de la quantité d'énergie fournie à la charge métallique. En ajustant la fréquence et le courant, les opérateurs peuvent gérer avec précision le taux de chauffage et la température finale.

Chauffage propre et sans contact

Un avantage essentiel de cette méthode est que la bobine à induction n'entre jamais en contact direct avec le métal. L'énergie est transférée sans fil par le champ magnétique.

Cela empêche la contamination du métal en fusion par des sous-produits de combustion, ce qui est un problème courant dans les fours alimentés par des combustibles. Le résultat est un produit final plus pur.

Il ne s'agit pas d'une température, mais de contrôle

La température maximale de 2000°C est impressionnante, mais la caractéristique déterminante d'un four à induction est sa précision. Des systèmes de contrôle sophistiqués en font un outil industriel très fiable.

Précision et uniformité

Étant donné que la chaleur est générée dans toute la charge métallique, la différence de température entre le cœur et la surface est minime. Cela assure une fusion homogène avec une composition chimique et une température uniformes.

Ce niveau de contrôle est crucial pour produire des alliages de haute qualité où des propriétés spécifiques doivent être atteintes de manière constante.

Contrôle avancé et sécurité

Les fours à induction modernes disposent de systèmes de contrôle hautement intégrés. Ces systèmes ajustent automatiquement la tension et le courant en fonction de la quantité de métal dans le four, assurant une alimentation constante et une fusion efficace.

Ils comprennent également des circuits de protection complets qui protègent contre les surtensions, les surintensités et autres défauts, garantissant un fonctionnement sûr et fiable.

Haute efficacité et fonctionnement continu

Le chauffage par induction est remarquablement efficace car l'énergie est dirigée directement vers le matériau en fusion. Très peu d'énergie est gaspillée à chauffer la chambre du four ou l'air ambiant.

Cette efficacité, combinée à une ingénierie robuste, permet à de nombreux fours à induction de fonctionner en continu pendant 24 heures, maximisant ainsi la production.

Comprendre les limites pratiques

Bien que puissants, les fours à induction ont des limites opérationnelles et des compromis qu'il est important de comprendre.

La température maximale définit la capacité

La limite typique de 2000°C est plus que suffisante pour faire fondre le fer (1538°C), l'acier (environ 1370-1540°C), le cuivre (1084°C) et l'aluminium (660°C). Cependant, elle peut ne pas convenir à la fusion de métaux réfractaires avec des points de fusion extrêmement élevés, tels que le tungstène (3422°C) ou le tantale (3017°C), qui nécessitent des fours à arc sous vide ou à faisceau d'électrons spécialisés.

L'alimentation électrique détermine la performance

Le taux de fusion et la capacité totale du four sont directement liés à la puissance en kilowatts (kW) de son alimentation. Un four de plus petite puissance et de kW inférieur est excellent pour un laboratoire ou une petite fonderie, mais ne peut pas égaler le débit d'une grande unité industrielle à haute puissance.

Coût et complexité

Les alimentations électriques sophistiquées et les systèmes de contrôle font des fours à induction un investissement en capital important. Leur complexité nécessite également des techniciens qualifiés pour la maintenance et les réparations, un facteur à prendre en compte lors de leur comparaison avec des technologies de fusion plus simples et plus traditionnelles.

Faire le bon choix pour votre application

La pertinence d'un four à induction dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est de faire fondre des métaux industriels courants comme l'acier, le fer ou le cuivre : Un four à induction est un choix idéal, car sa température maximale typique de 2000°C dépasse largement leurs points de fusion.

- Si votre objectif principal est le contrôle des processus et la qualité du métal : La régulation précise de la température et le chauffage uniforme sans contact font du four à induction un outil supérieur pour créer des alliages homogènes de haute pureté.

- Si votre objectif principal est l'efficacité opérationnelle et un environnement propre : La méthode de chauffage sans flamme et ciblée offre des avantages significatifs en termes d'efficacité énergétique, de rapidité et de réduction des émissions par rapport aux fours à combustibles fossiles.

En fin de compte, comprendre qu'un four à induction est un outil de précision pour le chauffage contrôlé — et non seulement une source de chaleur brute — est la clé pour exploiter tout son potentiel.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Température maximale | Jusqu'à 2000°C (3632°F) |

| Méthode de chauffage | Induction électromagnétique (courants de Foucault) |

| Avantage clé | Chauffage précis, uniforme et sans contact |

| Applications courantes | Fusion de l'acier, du fer, du cuivre, de l'aluminium |

| Efficacité | Élevée, avec un gaspillage d'énergie minimal |

Prêt à améliorer les capacités de fusion de votre laboratoire avec précision et efficacité ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour un chauffage uniforme et une pureté de métal supérieure. Que vous fondiez des alliages courants ou que vous ayez besoin d'environnements contrôlés pour des résultats de haute qualité, nos solutions sont adaptées à vos besoins de laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent optimiser vos processus !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment calculer la consommation électrique d'un four à induction ? Optimisez votre processus de fusion

- Quels sont les avantages du chauffage par induction ? Obtenez une chaleur rapide, précise et propre pour vos matériaux

- Comment la température est-elle contrôlée dans le chauffage par induction ? Maîtriser la gestion thermique de précision

- Quelle est l'importance d'un four à induction pour la préparation des alliages TiNi ? Maîtriser la précision et la superélasticité

- Un four à induction peut-il faire fondre l'acier ? Le guide définitif de la fusion de haute pureté

- Le chauffage par induction fonctionne-t-il sur l'or ? Le guide ultime pour faire fondre l'or rapidement et efficacement

- Quels avantages de processus l'équipement de chauffage par induction offre-t-il lors du brasage par induction ? Vitesse et précision.

- Quelle est la fonction de l'alimentation de chauffage par induction dans le frittage sous vide ? Améliorer l'efficacité de la métallurgie des poudres