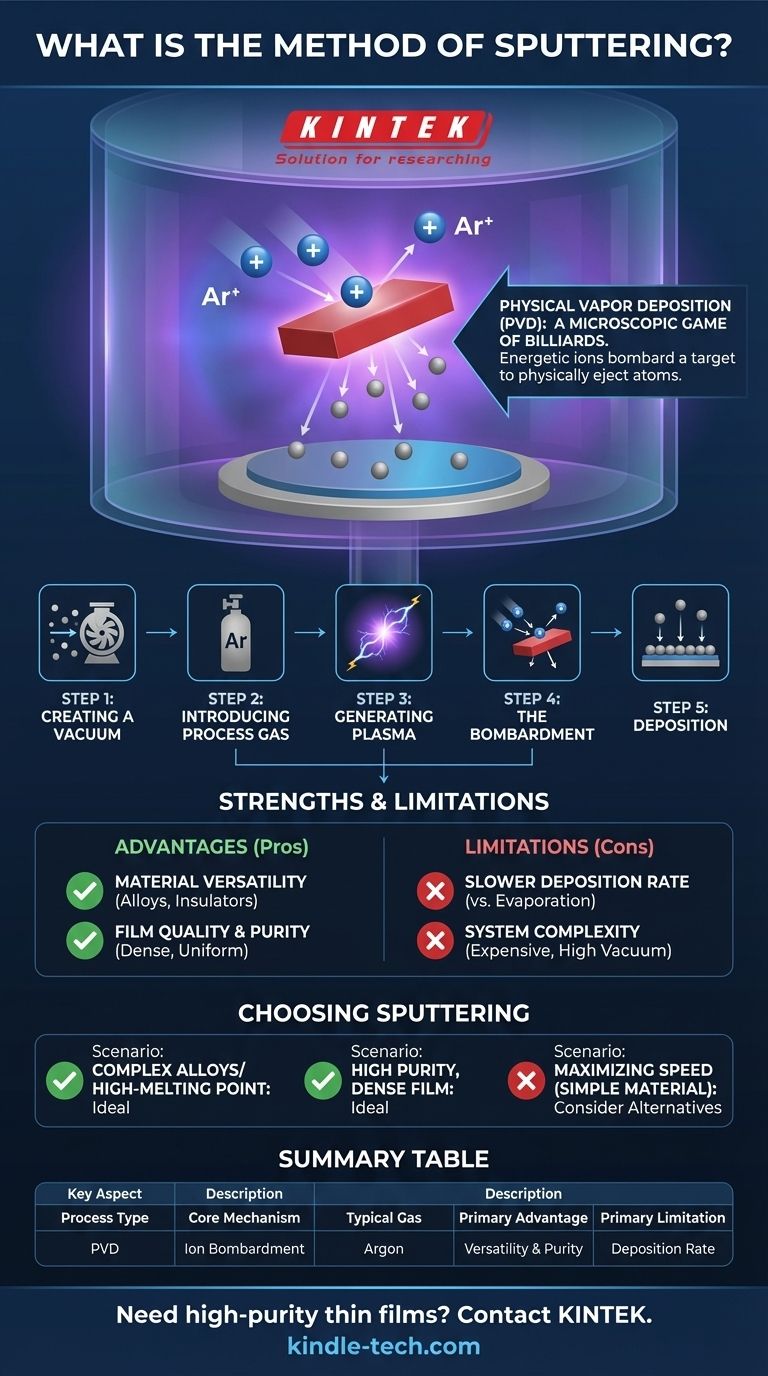

Essentiellement, la pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour créer des films ultra-minces. Le processus se déroule sous vide et implique l'utilisation d'ions énergétiques issus d'un plasma gazeux pour bombarder un matériau source, connu sous le nom de cible. Cette collision éjecte physiquement ou « pulvérise » des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un revêtement uniforme.

La pulvérisation cathodique est fondamentalement un processus physique, et non chimique. Considérez-la comme un jeu de billes microscopique où des ions gazeux énergétiques sont utilisés pour arracher des atomes d'un matériau source, lesquels se déposent ensuite sur une surface pour former un film ultra-mince et de haute pureté.

Le Mécanisme Central de la Pulvérisation Cathodique

Pour vraiment comprendre la pulvérisation cathodique, il est préférable de la décomposer en une séquence d'étapes distinctes. Chaque étape est essentielle pour contrôler les propriétés finales du film déposé.

Étape 1 : Création d'un Vide

L'ensemble du processus doit avoir lieu dans une chambre à vide. Ceci est fait pour éliminer les gaz atmosphériques et les contaminants tels que l'oxygène, l'azote et la vapeur d'eau, qui pourraient autrement réagir avec le matériau pulvérisé et compromettre la pureté de la couche mince.

Étape 2 : Introduction d'un Gaz de Processus

Une fois qu'un vide poussé est atteint, la chambre est réalimentée avec une petite quantité contrôlée d'un gaz de processus inerte, qui est presque toujours l'argon. L'argon est utilisé car il est chimiquement non réactif et possède une masse atomique appropriée pour éjecter efficacement les atomes de la cible.

Étape 3 : Génération d'un Plasma

Un potentiel électrique est appliqué dans la chambre, ce qui énergise le gaz argon et enflamme un plasma. Ce plasma est un état gazeux brillant et ionisé contenant un mélange d'ions argon positifs (Ar+) et d'électrons libres.

Étape 4 : Le Bombardement

Le matériau source, ou cible, reçoit une charge électrique négative. Cela provoque l'accélération agressive des ions argon positifs du plasma vers la cible, frappant sa surface avec une énergie cinétique significative.

Étape 5 : Dépôt sur le Substrat

Ce bombardement énergétique arrache physiquement des atomes de la surface de la cible. Ces atomes éjectés traversent la chambre à basse pression jusqu'à ce qu'ils frappent une surface, qui est l'objet à revêtir, connu sous le nom de substrat. Ils se condensent ensuite sur le substrat, accumulant progressivement un film mince et uniforme.

Comprendre les Forces et les Limites

Comme tout processus technique, la pulvérisation cathodique présente des avantages et des compromis distincts. Reconnaître ceux-ci est essentiel pour décider si c'est la bonne méthode pour une application spécifique.

Avantage Clé : Polyvalence des Matériaux

Étant donné que la pulvérisation cathodique est un processus de transfert de moment physique, elle n'est pas limitée par des propriétés matérielles comme le point de fusion. Elle peut déposer des métaux à point de fusion élevé, des alliages complexes avec leur composition intacte, et même des matériaux électriquement isolants, ce qui la rend exceptionnellement polyvalente.

Avantage Clé : Qualité et Pureté du Film

L'environnement sous vide poussé garantit que les films résultants sont extrêmement purs et denses. Le processus offre un contrôle précis de l'épaisseur et de l'uniformité du film sur la surface du substrat.

Limite : Taux de Dépôt

Généralement, la pulvérisation cathodique présente un taux de dépôt plus lent par rapport à d'autres méthodes comme l'évaporation thermique. Cela peut la rendre moins économique pour les applications nécessitant des revêtements très épais ou un débit élevé.

Limite : Complexité du Système

Les systèmes de pulvérisation cathodique sont relativement complexes et coûteux. Ils nécessitent des pompes à vide poussé, des alimentations sophistiquées pour générer le plasma et des contrôleurs de débit de gaz précis, ce qui peut représenter un investissement en capital important.

Choisir la Pulvérisation Cathodique pour Votre Application

Votre décision finale doit être guidée par les exigences spécifiques de votre produit final. Les caractéristiques uniques de la pulvérisation cathodique la rendent idéale pour certains objectifs, mais moins adaptée pour d'autres.

- Si votre objectif principal est le revêtement avec des alliages complexes ou des métaux à point de fusion élevé : La pulvérisation cathodique offre un contrôle supérieur de la composition et de la stœchiométrie que d'autres méthodes peinent à atteindre.

- Si votre objectif principal est de créer un film dense et de haute pureté sur pratiquement n'importe quel substrat : L'environnement sous vide propre et contrôlé et la nature physique de la pulvérisation cathodique en font le choix idéal pour les applications haute performance.

- Si votre objectif principal est de maximiser la vitesse de dépôt pour un matériau simple à bas point de fusion : Vous voudrez peut-être évaluer d'autres méthodes PVD comme l'évaporation thermique, qui peut offrir un débit plus rapide.

En comprenant sa nature physique fondamentale, vous pouvez tirer parti de la pulvérisation cathodique pour créer des revêtements haute performance qui sont tout simplement impossibles avec de nombreuses autres techniques.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Type de Processus | Dépôt Physique en Phase Vapeur (PVD) |

| Mécanisme Central | Le bombardement par ions énergétiques éjecte les atomes de la cible |

| Gaz Typique | Argon (inerte) |

| Avantage Principal | Dépose les métaux à point de fusion élevé, les alliages et les isolants |

| Limite Principale | Taux de dépôt plus lent que certaines alternatives |

Besoin d'un film mince uniforme et de haute pureté pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique, offrant un contrôle précis pour le revêtement d'alliages complexes et de substrats haute performance. Nos solutions garantissent une qualité et une pureté de film exceptionnelles pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le contrôle du débit du gaz porteur d'argon (Ar) est-il essentiel dans le dépôt chimique en phase vapeur de carbure de tantale ?

- Comment un réacteur de dépôt chimique en phase vapeur (CVD) assure-t-il la qualité des revêtements protecteurs ? Atteindre une densité supérieure

- Quels sont les avantages du processus de croissance des diamants CVD par rapport au processus HPHT ? Maîtrise de la précision et de l'efficacité

- Qu'est-ce qu'une machine CVD ? Libérez la puissance du dépôt de couches minces haute performance

- Pourquoi un niveau de vide poussé est-il essentiel dans les systèmes de vide pour le diamant CVD ? Obtenir une croissance cristalline pure

- Quelle est la gamme d'énergie de la pulvérisation cathodique ? Du seuil au dépôt optimal

- Quelles sont les techniques de dépôt dans les semi-conducteurs ? Maîtriser le CVD, le PVD et l'ALD pour la fabrication de puces

- Que signifie CVD ? Un guide sur la technologie de dépôt chimique en phase vapeur