Les principales méthodes de dépôt de couches minces sont largement classées en deux familles : le dépôt physique et le dépôt chimique. Chaque catégorie contient plusieurs techniques spécifiques, les plus courantes étant le dépôt physique en phase vapeur (PVD), le dépôt chimique en phase vapeur (CVD) et le dépôt par couches atomiques (ALD). Le choix de la méthode dépend entièrement du matériau source, du substrat sur lequel il est appliqué et des propriétés souhaitées du film final.

La distinction fondamentale ne réside pas dans une seule méthode « meilleure », mais dans la compréhension de la différence fondamentale entre les processus physiques (comme la vaporisation et la condensation d'un matériau) et les processus chimiques (utilisant des réactions pour construire un film). Votre application spécifique et les caractéristiques du film requises dicteront toujours la technique optimale.

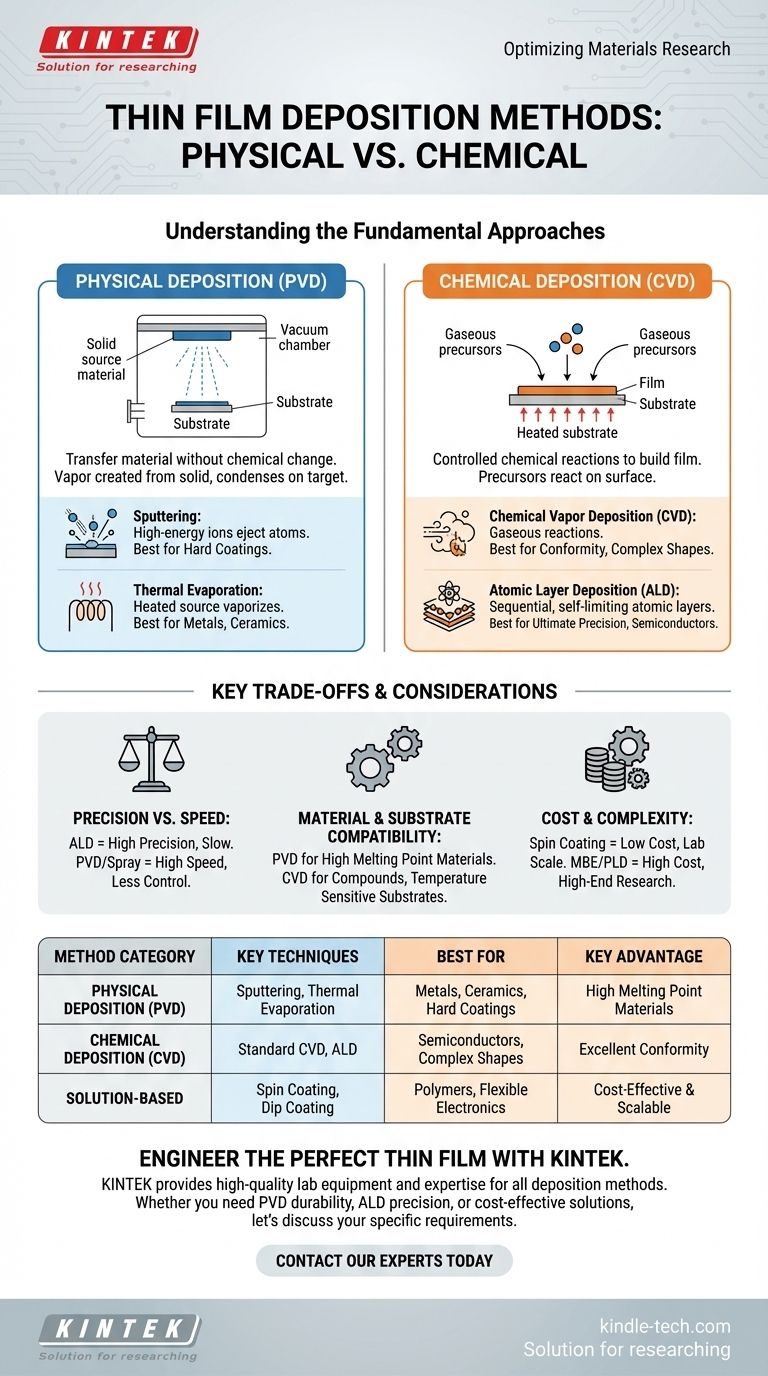

Les deux approches fondamentales : Physique contre Chimique

Au niveau le plus élevé, toutes les techniques de dépôt sont triées en fonction de leur mécanisme sous-jacent. Cette division principale influence tout, de l'équipement requis aux types de matériaux qui peuvent être déposés.

Méthodes de dépôt physique

Les méthodes physiques transfèrent un matériau d'une source à un substrat sans en altérer la composition chimique. Le processus implique généralement la création d'une vapeur à partir d'un matériau source solide dans une chambre à vide, qui se condense ensuite sur la surface cible.

Le dépôt physique en phase vapeur (PVD) est le terme générique pour ces techniques. Il est très efficace pour déposer des matériaux à point de fusion élevé, tels que les métaux et les céramiques, afin de créer des revêtements durs et résistants à l'usure.

Deux méthodes PVD proéminentes sont le pulvérisation cathodique (sputtering), où des ions à haute énergie bombardent une cible source pour éjecter des atomes qui se déposent ensuite sur le substrat, et l'évaporation thermique, où le matériau source est chauffé sous vide jusqu'à ce qu'il se vaporise et se condense sur le substrat.

Méthodes de dépôt chimique

Les méthodes chimiques utilisent des réactions chimiques contrôlées pour créer et déposer la couche mince. Des précurseurs chimiques gazeux ou liquides réagissent sur ou près de la surface du substrat, laissant derrière eux une couche solide du matériau souhaité.

Le dépôt chimique en phase vapeur (CVD) est une pierre angulaire de cette catégorie. Dans le CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils, qui réagissent et se décomposent sur la surface du substrat pour produire le film souhaité.

Un sous-ensemble très avancé de ceci est le dépôt par couches atomiques (ALD). Cette technique dépose un film une seule couche atomique à la fois par des réactions chimiques séquentielles et auto-limitantes, offrant une précision et un contrôle inégalés sur l'épaisseur et l'uniformité.

D'autres méthodes chimiques comprennent les processus basés sur des solutions tels que le revêtement par centrifugation (spin coating) et le revêtement par immersion (dip coating), qui sont souvent utilisés pour les composés polymères dans des applications telles que l'électronique flexible.

Comprendre les compromis clés

La sélection d'une méthode de dépôt implique d'équilibrer des facteurs concurrents. Il n'y a pas de choix universellement supérieur, seulement le choix le plus approprié pour un objectif spécifique.

Précision contre Vitesse

Il existe souvent une relation inverse entre la vitesse de dépôt et la qualité du film. Des techniques comme l'ALD offrent une précision au niveau atomique, créant des films parfaitement uniformes et conformes, mais le processus est intrinsèquement lent.

Inversement, des méthodes comme la pulvérisation cathodique (PVD) ou la pyrolyse par pulvérisation peuvent déposer du matériau beaucoup plus rapidement sur de grandes surfaces, mais peuvent offrir moins de contrôle sur la conformité du film et la structure microscopique.

Compatibilité du matériau et du substrat

Le matériau que vous souhaitez déposer est une contrainte principale. Le PVD est excellent pour les métaux, les alliages et les céramiques qui peuvent être vaporisés physiquement.

Le CVD repose sur la disponibilité de précurseurs chimiques appropriés pouvant réagir pour former le matériau souhaité, ce qui le rend idéal pour les composés comme le dioxyde de silicium ou le nitrure de silicium utilisés dans l'industrie des semi-conducteurs. La température du processus est également critique, car le substrat doit pouvoir résister à la chaleur requise pour la réaction chimique.

Coût et complexité

La complexité et le coût de l'équipement requis varient considérablement. Un simple revêtement par centrifugation est un outil relativement peu coûteux adapté aux laboratoires et au prototypage.

En revanche, un système pour l'épitaxie par faisceau moléculaire (MBE) ou le dépôt par laser pulsé (PLD) représente un investissement en capital important, réservé à la recherche et à la fabrication de pointe où la pureté absolue et la qualité cristalline ne sont pas négociables.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences principales de votre projet, qu'il s'agisse de performance, de coût ou d'échelle.

- Si votre objectif principal est la précision et la conformité ultimes pour les semi-conducteurs ou l'optique : Vos meilleures options sont probablement le dépôt par couches atomiques (ALD) ou l'épitaxie par faisceau moléculaire (MBE).

- Si votre objectif principal est un revêtement dur et durable pour des outils ou des pièces automobiles : Les techniques de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique sont la norme de l'industrie.

- Si votre objectif principal est de revêtir uniformément des surfaces complexes sans ligne de vue : Le dépôt chimique en phase vapeur (CVD) est souvent le choix supérieur en raison de la nature des réactions en phase gazeuse.

- Si votre objectif principal est l'application rentable de polymères ou de matériaux pour l'électronique flexible : Les méthodes basées sur des solutions comme le revêtement par centrifugation ou la pyrolyse par pulvérisation offrent une voie rapide et évolutive.

En comprenant ces catégories fondamentales et ces compromis, vous pouvez concevoir des matériaux avec les propriétés précises que votre application exige.

Tableau récapitulatif :

| Catégorie de méthode | Techniques clés | Idéal pour | Avantage clé |

|---|---|---|---|

| Dépôt physique (PVD) | Pulvérisation cathodique, Évaporation thermique | Métaux, Céramiques, Revêtements durs | Matériaux à point de fusion élevé |

| Dépôt chimique (CVD) | CVD standard, ALD | Semi-conducteurs, Formes complexes | Excellente conformité |

| Basé sur des solutions | Revêtement par centrifugation, Revêtement par immersion | Polymères, Électronique flexible | Rentable et évolutif |

Concevez la couche mince parfaite pour votre application avec KINTEK.

Choisir la bonne méthode de dépôt est essentiel pour obtenir les propriétés matérielles dont vous avez besoin. Que votre projet nécessite la durabilité d'un revêtement PVD, la précision de l'ALD pour les semi-conducteurs ou la rentabilité des méthodes basées sur des solutions, KINTEK possède l'expertise et l'équipement pour soutenir le succès de votre laboratoire.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en matière de dépôt de couches minces. Discutons de vos exigences spécifiques et trouvons ensemble la solution optimale.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses