À la base, le refusion sous arc sous vide (VAR) est un procédé de fusion secondaire de haute pureté utilisé pour affiner les métaux et les alliages spéciaux. Il fonctionne en créant un arc électrique CC puissant pour faire fondre une tige métallique préfabriquée (l'électrode) à l'intérieur d'une chambre à vide. Le métal en fusion s'égoutte et se re-solidifie dans un moule en cuivre refroidi à l'eau, produisant un nouveau lingot hautement purifié avec une structure interne supérieure.

Le véritable objectif du VAR n'est pas de fabriquer du métal à partir de minerai brut, mais de prendre un alliage existant et d'élever sa qualité. En le refondant sous vide, le procédé élimine les gaz dissous et les impuretés volatiles, ce qui donne un matériau ultra-propre avec des propriétés mécaniques exceptionnelles requises pour les applications les plus exigeantes.

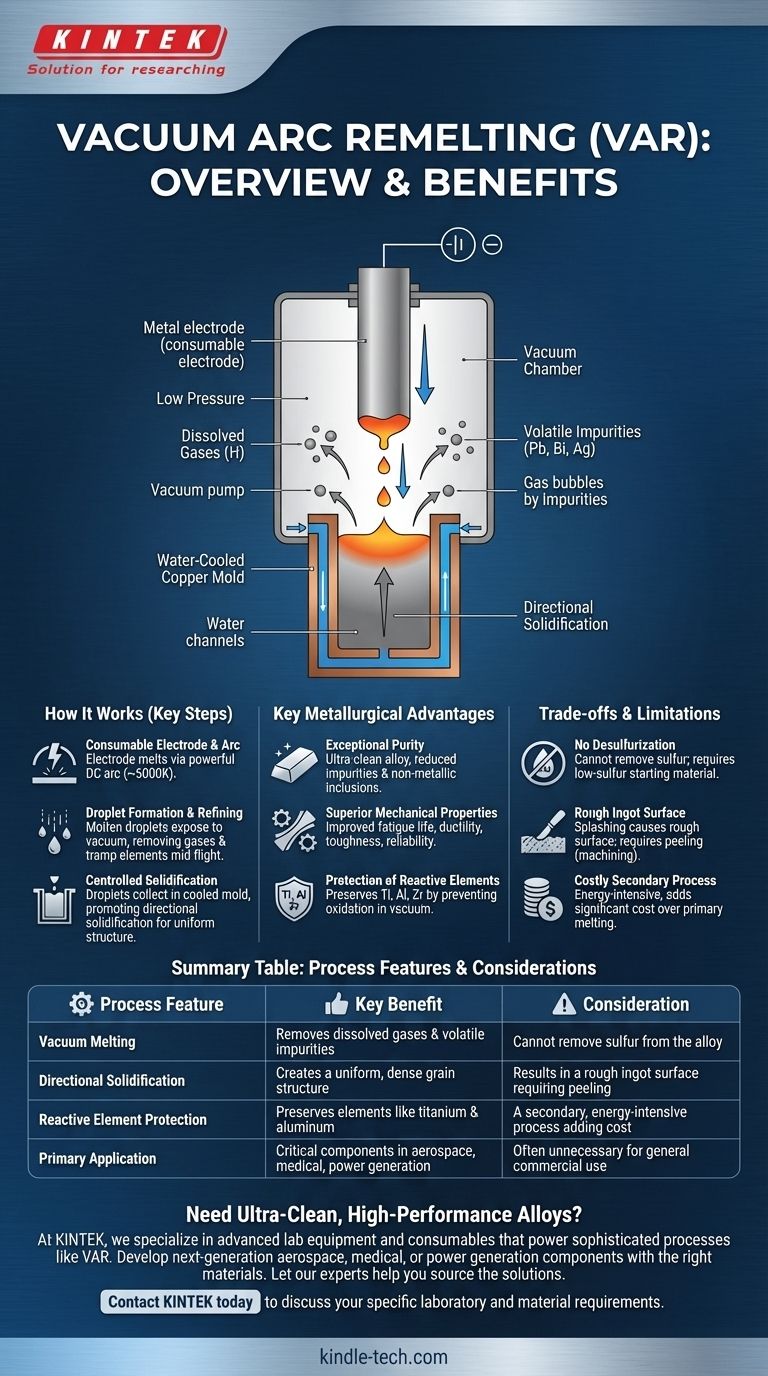

Comment le procédé VAR réalise la purification

L'efficacité du VAR réside dans sa combinaison de chaleur élevée et d'un environnement sous vide contrôlé, qui pilote une série de réactions d'affinage physiques et chimiques.

L'électrode consommable et l'arc

Le procédé commence par un cylindre solide de l'alliage à affiner, connu sous le nom d'électrode consommable. Cette électrode est suspendue à l'intérieur d'un four à vide et fonctionne comme la borne négative (cathode) dans un circuit CC haute puissance.

Un arc électrique est amorcé entre la pointe inférieure de l'électrode et une petite quantité de matériau de démarrage dans la base du moule en cuivre refroidi à l'eau. La chaleur intense de l'arc, atteignant près de 5000K, fait fondre la pointe de l'électrode.

Formation des gouttelettes et affinage sous vide

Lorsque l'électrode fond, des gouttelettes de métal liquide se forment et se détachent. Pendant leur chute à travers le vide, ces gouttelettes surchauffées sont exposées à l'environnement à basse pression.

Cette exposition est critique. Le vide aide à extraire les gaz dissous comme l'hydrogène et les éléments traces volatils à bas point de fusion tels que le plomb, le bismuth et l'argent, purifiant ainsi efficacement le métal en plein vol.

Solidification contrôlée dans le moule

Les gouttelettes purifiées s'accumulent dans un bain de métal en fusion au fond du moule en cuivre refroidi à l'eau. Comme le moule est activement refroidi, la solidification commence immédiatement à la paroi du moule et progresse vers le haut et vers l'intérieur.

Cette solidification directionnelle est cruciale pour produire une structure cristalline uniforme et affinée. Elle minimise la ségrégation chimique et les défauts internes comme la porosité de retrait, résultant en un lingot dense et chimiquement homogène.

Avantages métallurgiques clés

Les conditions uniques du procédé VAR offrent des avantages distincts qui sont inatteignables avec les techniques de fusion à l'air conventionnelles.

Pureté et propreté exceptionnelles

En empêchant la contamination par l'air (oxygène et azote) et en éliminant activement les gaz dissous et les métaux volatils, le VAR produit un alliage ultra-propre. Cette réduction des impuretés et des inclusions non métalliques est la principale raison de son utilisation.

Propriétés mécaniques supérieures

La structure de grain fine et uniforme créée par la solidification contrôlée améliore directement la performance du matériau. Les alliages traités par VAR présentent une durée de vie en fatigue, une ductilité, une ténacité et une fiabilité globale améliorées sous contrainte.

Protection des éléments réactifs

Pour les alliages spéciaux, le VAR est essentiel pour préserver des quantités précises d'éléments hautement réactifs comme le titane et l'aluminium. Dans un four conventionnel, ces éléments brûleraient et seraient perdus par oxydation. L'environnement sous vide les protège, garantissant que la chimie finale répond aux spécifications exactes.

Comprendre les compromis et les limites

Bien que puissant, le VAR n'est pas une solution universelle. Ses avantages s'accompagnent de contraintes opérationnelles et de coûts spécifiques.

Aucune capacité de désulfuration

Le procédé VAR ne peut pas éliminer le soufre. Par conséquent, l'électrode consommable utilisée comme matériau de départ doit déjà avoir une teneur en soufre très faible. Cela impose une contrainte significative sur la sélection initiale du matériau.

Surface de lingot rugueuse

Le processus de fusion implique souvent des éclaboussures, ce qui entraîne une surface rugueuse, poreuse et chimiquement incohérente sur le lingot final. Cette couche externe doit être usinée – un processus appelé épluchage de surface – avant que le lingot puisse être utilisé pour le forgeage ou d'autres travaux à chaud, ce qui ajoute des coûts et réduit le rendement matériel.

Un procédé secondaire coûteux

Le VAR est une étape de raffinage secondaire, énergivore. Il ajoute un coût significatif par rapport aux méthodes de fusion primaires et est donc réservé aux applications où la qualité maximale du matériau est une exigence non négociable.

Quand spécifier un matériau VAR

Choisir un alliage traité par VAR est une décision dictée par les exigences de performance et de sécurité de l'application finale.

- Si votre objectif principal est une fiabilité ultime et une durée de vie en fatigue : Spécifiez le VAR pour les composants critiques dans l'aérospatiale, la production d'énergie ou les implants médicaux où la défaillance du matériau serait catastrophique.

- Si votre objectif principal est la fabrication avec des alliages réactifs : Utilisez le VAR pour produire des métaux spéciaux contenant des quantités précises de titane, de zirconium ou d'aluminium sans les perdre par oxydation.

- Si votre objectif principal est l'utilisation structurelle générale ou commerciale : Le VAR est presque toujours inutile. Un matériau conventionnel fusionné à l'air ou dégazé sous vide fournira des performances suffisantes à un coût bien inférieur.

Comprendre les principes du VAR vous permet de spécifier la qualité exacte du matériau requise pour relever vos défis d'ingénierie les plus exigeants.

Tableau récapitulatif :

| Caractéristique du procédé | Avantage clé | Considération |

|---|---|---|

| Fusion sous vide | Élimine les gaz dissous et les impuretés volatiles | Ne peut pas éliminer le soufre de l'alliage |

| Solidification directionnelle | Crée une structure de grain uniforme et dense | Résulte en une surface de lingot rugueuse nécessitant un épluchage |

| Protection des éléments réactifs | Préserve les éléments comme le titane et l'aluminium | Un procédé secondaire, énergivore, ajoutant des coûts |

| Application principale | Composants critiques dans l'aérospatiale, le médical et la production d'énergie | Souvent inutile pour l'usage commercial général |

Besoin d'alliages ultra-propres et haute performance pour vos applications critiques ?

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire avancé et les consommables qui alimentent des procédés sophistiqués comme le refusion sous arc sous vide. Que vous développiez des composants aérospatiaux de nouvelle génération, des implants médicaux vitaux ou des systèmes de production d'énergie à haute fiabilité, les bons matériaux sont fondamentaux pour votre succès.

Laissez nos experts vous aider à trouver les solutions dont vous avez besoin pour relever vos défis d'ingénierie les plus exigeants. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et en matériaux.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance