À la base, le dépôt physique en phase vapeur (PVD) est une famille de procédés utilisés pour créer des films minces et des revêtements de haute pureté et de haute performance, y compris ceux à l'échelle nanométrique. Dans un environnement de vide poussé, un matériau source solide est converti en vapeur par des moyens physiques – tels qu'un chauffage intense ou un bombardement ionique. Cette vapeur se déplace ensuite à travers la chambre à vide et se condense sur une surface cible (le substrat), formant un film atome par atome.

Le dépôt physique en phase vapeur est mieux compris comme une méthode de fabrication "top-down" hautement contrôlée. Il transfère physiquement le matériau d'une source solide à un substrat sous vide, permettant la construction précise de films ultra-minces et purs avec des propriétés nanométriques spécifiques.

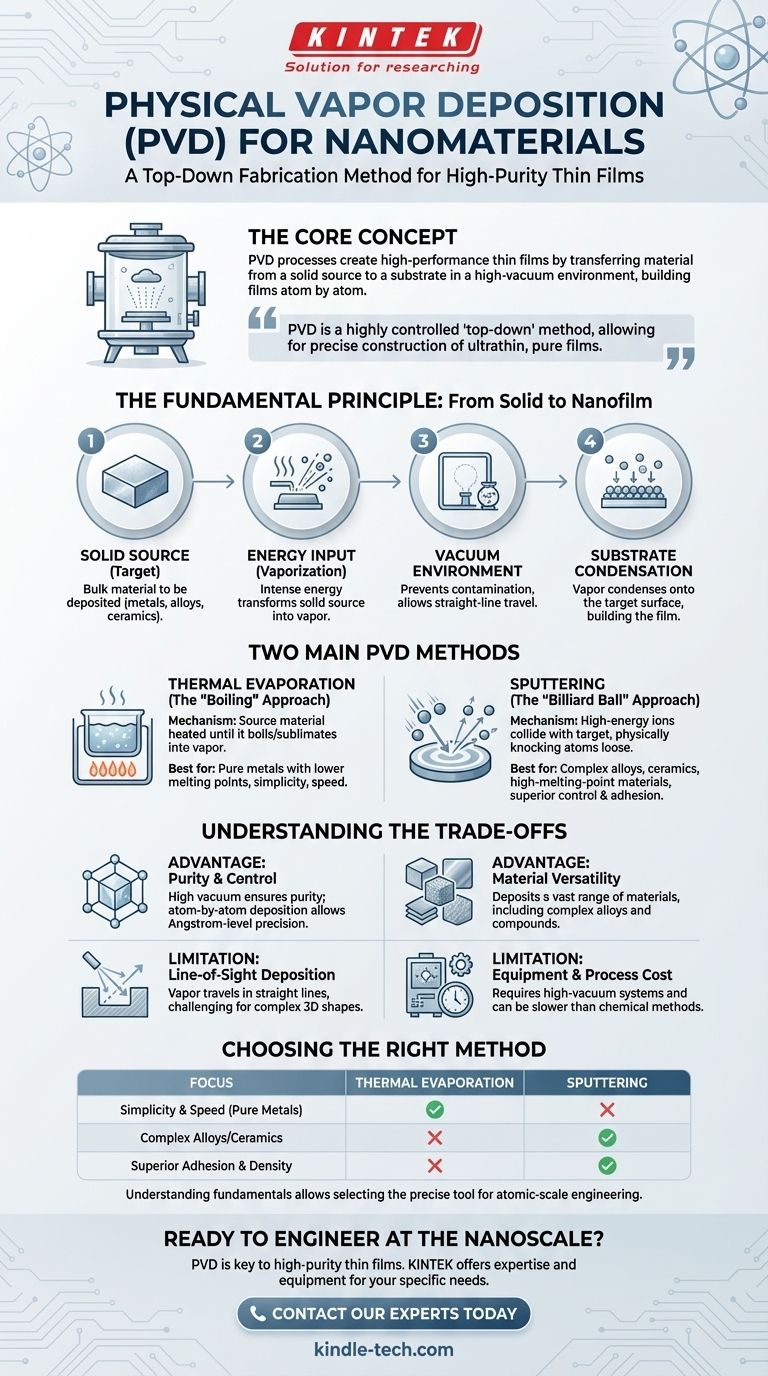

Le principe fondamental : du solide au nanofilm

Les procédés PVD fonctionnent selon un ensemble de principes partagés, quelle que soit la technique spécifique. Comprendre cette base est essentiel pour apprécier la précision avec laquelle les nanomatériaux sont synthétisés.

L'environnement sous vide

Chaque processus PVD se déroule dans une chambre à vide poussé. Ceci est critique car l'élimination de l'air et d'autres gaz empêche la vapeur du matériau source de réagir avec des contaminants, assurant la pureté du film final. Le vide permet également aux atomes de voyager en ligne droite de la source au substrat.

Le matériau source (cible)

C'est le matériau en vrac que vous avez l'intention de déposer. Il peut s'agir d'un métal pur, d'un alliage complexe ou d'une céramique. L'objectif du processus PVD est de libérer des atomes individuels ou de petits amas d'atomes de cette cible.

L'apport d'énergie

De l'énergie est nécessaire pour transformer le matériau source solide en vapeur. Le type d'énergie utilisée est la distinction principale entre les deux méthodes PVD principales. Cette énergie doit être suffisante pour surmonter les liaisons atomiques qui maintiennent la cible solide ensemble.

Le substrat et la condensation

Le substrat est l'objet sur lequel le film est déposé. Lorsque les atomes vaporisés du matériau source atteignent le substrat plus froid, ils perdent leur énergie et se condensent, adhérant à la surface et construisant la nanostructure ou le film mince désiré couche par couche.

Un regard plus attentif sur les deux principales méthodes PVD

Bien que les deux méthodes suivent le même principe de base, la manière dont elles génèrent le matériau vaporisé détermine leurs avantages et leurs applications. La référence identifie correctement les deux techniques PVD dominantes.

Évaporation thermique : l'approche par 'ébullition'

Dans l'évaporation thermique, le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il atteigne une température où il commence à bouillir ou à se sublimer directement à l'état gazeux.

Cette méthode est analogue à l'ébullition de l'eau pour créer de la vapeur. Un chauffage résistif ou un faisceau d'électrons fournit la chaleur intense nécessaire pour vaporiser le matériau solide, qui recouvre ensuite le substrat.

Pulvérisation cathodique : l'approche par 'boule de billard'

La pulvérisation cathodique utilise le transfert de quantité de mouvement au lieu de la chaleur. À l'intérieur de la chambre à vide, un champ électrique à haute tension énergise un gaz inerte lourd (comme l'argon), créant un plasma.

Ces ions à haute énergie sont accélérés vers le matériau source (la cible). Lorsqu'ils entrent en collision, ils délogent physiquement des atomes de la surface de la cible, un processus similaire à une bille de choc brisant un triangle de billes. Ces atomes éjectés se déplacent ensuite vers le substrat et forment le film.

Comprendre les compromis du PVD

Le PVD est un outil puissant pour la synthèse de nanomatériaux, mais il est essentiel de comprendre ses avantages et ses limites.

Avantage : Pureté et contrôle

L'environnement sous vide assure une pureté extrêmement élevée, car les contaminants sont minimisés. Le dépôt se produisant atome par atome, les ingénieurs peuvent contrôler l'épaisseur du film avec une précision de l'ordre de l'Angström (un Angström est un dixième de nanomètre).

Avantage : Polyvalence des matériaux

Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux, des alliages, des céramiques et des composés difficiles ou impossibles à traiter avec d'autres méthodes. La pulvérisation cathodique, en particulier, excelle dans le dépôt d'alliages complexes sans altérer leur composition.

Limitation : Dépôt en ligne de mire

Le PVD est un processus directionnel. Le matériau vaporisé se déplace en ligne droite de la source au substrat. Cela rend difficile de revêtir uniformément des formes complexes tridimensionnelles avec des géométries complexes ou des contre-dépouilles.

Limitation : Coût de l'équipement et du processus

Les systèmes PVD nécessitent des chambres à vide poussé coûteuses, des alimentations électriques sophistiquées et des systèmes de contrôle. Le processus peut également être relativement lent par rapport aux méthodes de dépôt chimique, augmentant les coûts opérationnels pour la production à grande échelle.

Choisir la bonne méthode PVD

Le choix de la technique PVD appropriée dépend entièrement du matériau à déposer et des propriétés souhaitées du film final.

- Si votre objectif principal est la simplicité et la rapidité pour les métaux purs à bas point de fusion : L'évaporation thermique est souvent le choix le plus direct et le plus rentable.

- Si votre objectif principal est le dépôt d'alliages complexes, de céramiques ou de matériaux à haut point de fusion : La pulvérisation cathodique offre un contrôle supérieur sur la composition et fonctionne avec une gamme beaucoup plus large de matériaux sources.

- Si votre objectif principal est de créer des films denses avec une forte adhérence au substrat : La pulvérisation cathodique produit généralement des films qui adhèrent mieux et sont plus denses que ceux obtenus par évaporation thermique.

Comprendre ces mécanismes fondamentaux vous permet de sélectionner l'outil précis nécessaire pour concevoir des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Méthode PVD | Mécanisme clé | Idéal pour | Avantage clé |

|---|---|---|---|

| Évaporation thermique | Chauffage du matériau source pour le vaporiser (ébullition/sublimation) | Métaux purs à bas point de fusion | Simplicité et rapidité |

| Pulvérisation cathodique | Bombardement ionique pour déloger les atomes d'une cible | Alliages complexes, céramiques, matériaux à haut point de fusion | Contrôle supérieur de la composition du film et de l'adhérence |

Prêt à concevoir à l'échelle nanométrique ?

Le PVD est la clé pour créer des films minces de haute pureté et de haute performance pour vos applications les plus exigeantes. Que vous ayez besoin de la simplicité de l'évaporation thermique ou des capacités avancées de la pulvérisation cathodique, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent améliorer votre recherche et développement. Laissez KINTEK, votre partenaire en équipement de laboratoire avancé, vous aider à atteindre une précision au niveau atomique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température