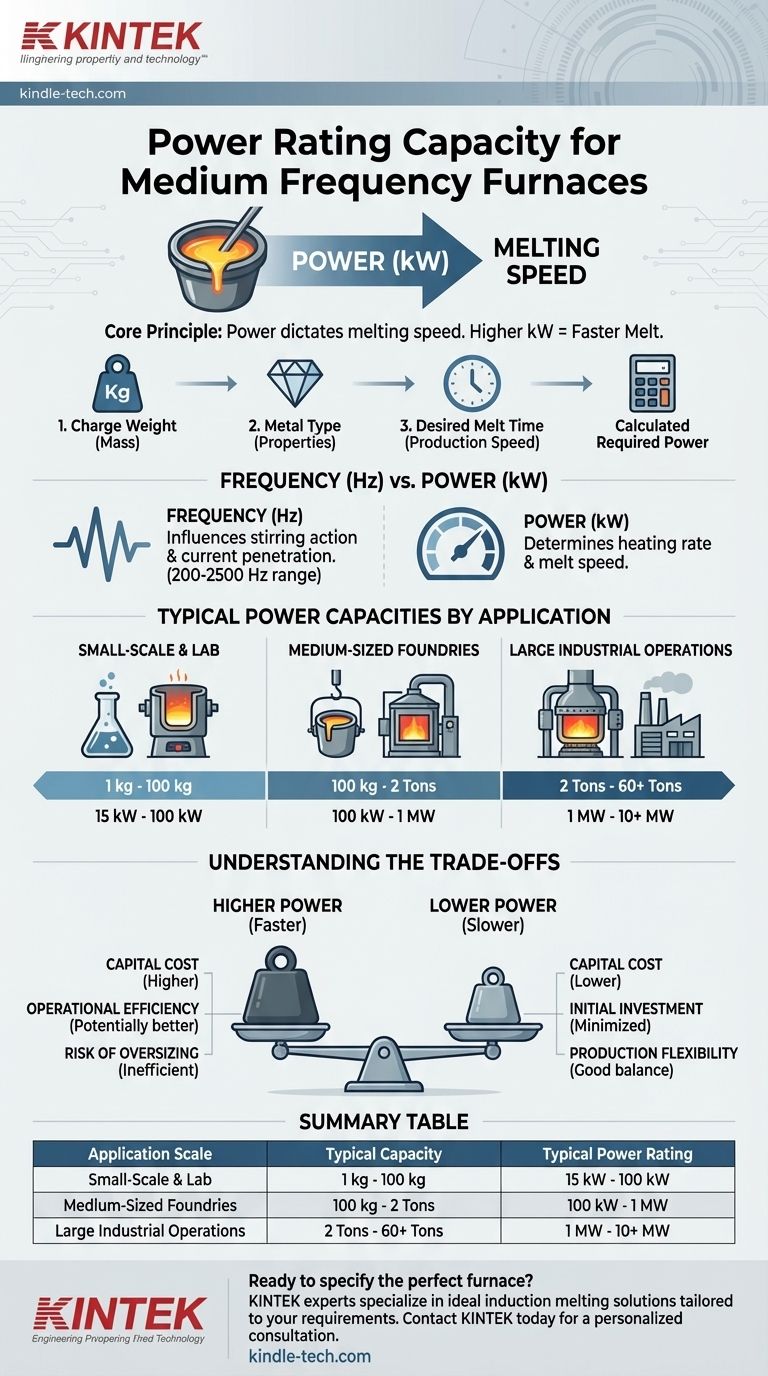

Pour un four à induction à moyenne fréquence, il n'existe pas de puissance nominale unique. La capacité varie considérablement, allant des petites unités de laboratoire évaluées à environ 15 kilowatts (kW) aux systèmes industriels massifs dépassant 10 mégawatts (MW). La puissance nominale correcte n'est pas un attribut fixe, mais est déterminée entièrement par l'application prévue du four, spécifiquement la masse de métal que vous devez faire fondre et la rapidité avec laquelle vous devez la faire fondre.

Le principe fondamental est le suivant : la puissance (kW) dicte la vitesse de fusion. Une puissance nominale plus élevée signifie que plus d'énergie est délivrée au métal par unité de temps, ce qui entraîne une fusion plus rapide. La sélection de la bonne capacité est une décision d'ingénierie critique qui équilibre le débit de production avec les coûts d'immobilisation et d'exploitation.

Comment la puissance nominale dicte les performances du four

La capacité de puissance de l'alimentation du four est le facteur le plus important déterminant sa productivité. Comprendre cette relation est essentiel pour spécifier un système qui répond à vos objectifs opérationnels.

Le lien direct : Puissance et vitesse de fusion

Considérez la puissance nominale (kW) comme le débit d'énergie dans votre four. Tout comme une bouilloire à wattage élevé fait bouillir l'eau plus rapidement, un four à haute puissance en kilowatts fait fondre le métal plus rapidement.

Cette relation est directement proportionnelle. Doubler la puissance appliquée à une masse donnée de métal réduira d'environ de moitié le temps nécessaire pour atteindre la température de fusion.

Calcul de la puissance requise

La puissance nécessaire n'est pas un nombre arbitraire. Elle est calculée en fonction de trois facteurs principaux :

- Poids de la charge : La masse du métal à faire fondre.

- Type de métal : Les différents métaux ont des capacités thermiques spécifiques et des chaleurs latentes de fusion différentes, ce qui signifie qu'ils nécessitent des quantités d'énergie différentes pour fondre.

- Temps de fusion souhaité : La vitesse de production que vous devez atteindre.

Un fournisseur de fours utilisera ces variables, ainsi qu'un facteur d'efficacité, pour calculer la puissance minimale requise pour atteindre vos objectifs de production.

Le rôle de la fréquence par rapport à la puissance

Il est essentiel de distinguer la fréquence (Hz) de la puissance (kW). La plage de fréquences fournie de 200 à 2500 Hz pour les fours à moyenne fréquence concerne les caractéristiques du chauffage lui-même.

- La fréquence (Hz) influence l'action d'agitation dans le métal en fusion et la profondeur de pénétration du courant. Des fréquences plus élevées sont meilleures pour les petits fours, tandis que des fréquences plus basses induisent une agitation plus vigoureuse, ce qui est utile pour les grandes fontes.

- La puissance (kW) détermine le taux de chauffage. Elle dicte la quantité d'énergie injectée dans la charge par minute, et donc la rapidité avec laquelle elle fond.

Capacités de puissance typiques par application

Les puissances nominales correspondent directement à l'échelle de l'opération.

Fours de petite taille et de laboratoire

Ceux-ci sont utilisés pour la R&D, la coulée de métaux précieux ou les petites fonderies d'art.

- Capacité : 1 kg à 100 kg

- Puissance typique : 15 kW à 100 kW

Fonderies de taille moyenne

C'est la gamme la plus courante, utilisée pour la production de pièces, de lingots et de diverses coulées.

- Capacité : 100 kg à 2 tonnes

- Puissance typique : 100 kW à 1 000 kW (1 MW)

Grandes opérations industrielles

Ces systèmes sont utilisés dans les grandes fonderies et les aciéries pour la production à haut volume.

- Capacité : 2 tonnes à plus de 60 tonnes

- Puissance typique : 1 MW à 10+ MW

Comprendre les compromis

Le choix d'une puissance nominale implique de trouver un équilibre entre des priorités concurrentes. Une puissance nominale plus élevée n'est pas toujours le meilleur choix.

Puissance plus élevée contre coût d'immobilisation

Le compromis le plus direct est le coût. Une alimentation électrique avec un kilowatt plus élevé est considérablement plus chère. Cette augmentation des dépenses d'investissement peut également nécessiter des mises à niveau coûteuses du service électrique et de l'infrastructure de votre installation.

Coûts d'exploitation et efficacité

Bien qu'un four à haute puissance consomme plus d'électricité pendant son fonctionnement, il peut être plus économe en énergie par tonne. En faisant fondre la charge plus rapidement, il réduit le temps total pendant lequel la coquille du four perd de la chaleur dans l'environnement, ce qui peut réduire le total des kilowattheures nécessaires par fusion.

Le risque de surdimensionnement

Spécifier un four avec une puissance excessive pour votre taille de charge typique est inefficace. C'est comme utiliser un marteau de forgeron pour casser une noix. Le système fonctionnera pendant de très courtes périodes à pleine puissance, entraînant une mauvaise efficacité énergétique et potentiellement une agitation excessive du bain métallique, ce qui peut augmenter l'absorption de gaz et l'oxydation.

Comment spécifier la bonne capacité de puissance

Pour faire le bon choix, vous devez d'abord définir votre objectif opérationnel principal.

- Si votre objectif principal est une production rapide et un débit élevé : Optez pour une puissance nominale plus élevée afin de maximiser votre vitesse de fusion, mais soyez prêt à faire face à l'augmentation correspondante des coûts d'immobilisation et d'infrastructure.

- Si votre objectif principal est la flexibilité pour des tailles de lots variées : Un système modérément puissant offre le meilleur équilibre, offrant de bonnes performances sans les coûts élevés ou les inefficacités d'une unité surdimensionnée lors du traitement de petites fontes.

- Si votre objectif principal est de minimiser l'investissement initial : Spécifiez la puissance nominale la plus faible qui peut répondre à votre temps de fusion acceptable minimum, en comprenant que cela limitera intrinsèquement votre capacité de production maximale.

En fin de compte, la sélection de la bonne puissance nominale consiste à aligner vos objectifs opérationnels avec vos réalités financières et infrastructurelles.

Tableau récapitulatif :

| Échelle de l'application | Capacité typique | Puissance nominale typique |

|---|---|---|

| Petite taille et laboratoire | 1 kg - 100 kg | 15 kW - 100 kW |

| Fonderies de taille moyenne | 100 kg - 2 tonnes | 100 kW - 1 MW |

| Grandes opérations industrielles | 2 tonnes - 60+ tonnes | 1 MW - 10+ MW |

Prêt à spécifier le four à moyenne fréquence parfait pour votre laboratoire ou votre fonderie ?

La sélection de la bonne puissance nominale est essentielle pour équilibrer le débit de production, l'efficacité énergétique et le coût. Les experts de KINTEK se spécialisent dans l'adéquation des clients de laboratoire et industriels avec les solutions de fusion par induction idéales. Nous fournissons des équipements et des consommables adaptés à votre type de métal spécifique, au poids de la charge et aux exigences de temps de fusion.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée afin de garantir que votre investissement dans un four offre des performances et une valeur optimales.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de laboratoire tubulaire multi-zones

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quels métaux peuvent être chauffés par induction ? Découvrez les meilleurs métaux pour un chauffage par induction efficace.

- Quelle est la différence entre l'acier VAR et ESR ? Choisissez le bon processus pour des performances supérieures

- Quel est le rôle principal d'un four à induction dans la synthèse des superalliages austénitiques ? Atteindre une homogénéité supérieure

- Quel rôle joue un four de fusion par induction sous vide dans les lingots d'acier 1.25Cr-0.5Mo ? Assurer la précision compositionnelle

- Quelle est la garniture neutre du four à induction ? Obtenez une fusion polyvalente et sans contamination

- Quels sont les facteurs à prendre en compte pour la conception d'inducteurs dans le chauffage par induction ? Optimisez votre processus de chauffage

- Comment fonctionne une forge à induction ? Libérez la puissance du chauffage électromagnétique

- Le métal peut-il être refondu ? Débloquer une recyclabilité infinie et une efficacité matérielle