À la base, l'alimentation électrique d'un four à induction est un système d'alimentation CA spécialisé. Ce n'est pas une simple connexion au réseau électrique, mais une unité sophistiquée conçue pour convertir l'énergie utilitaire standard en la tension et la fréquence précises nécessaires pour faire fondre le métal. Ce système fonctionne en conjonction avec des condensateurs et une unité de contrôle pour générer des champs magnétiques oscillants puissants dans la bobine d'induction du four, ce qui induit à son tour des courants électriques intenses directement dans le matériau à fondre.

L'alimentation électrique d'un four à induction n'est pas seulement une source d'électricité ; c'est un système de contrôle intégré. Sa fonction principale est de convertir l'alimentation du réseau standard en une fréquence à courant élevé et précisément contrôlée, adaptée à la taille du four et au matériau en cours de fusion.

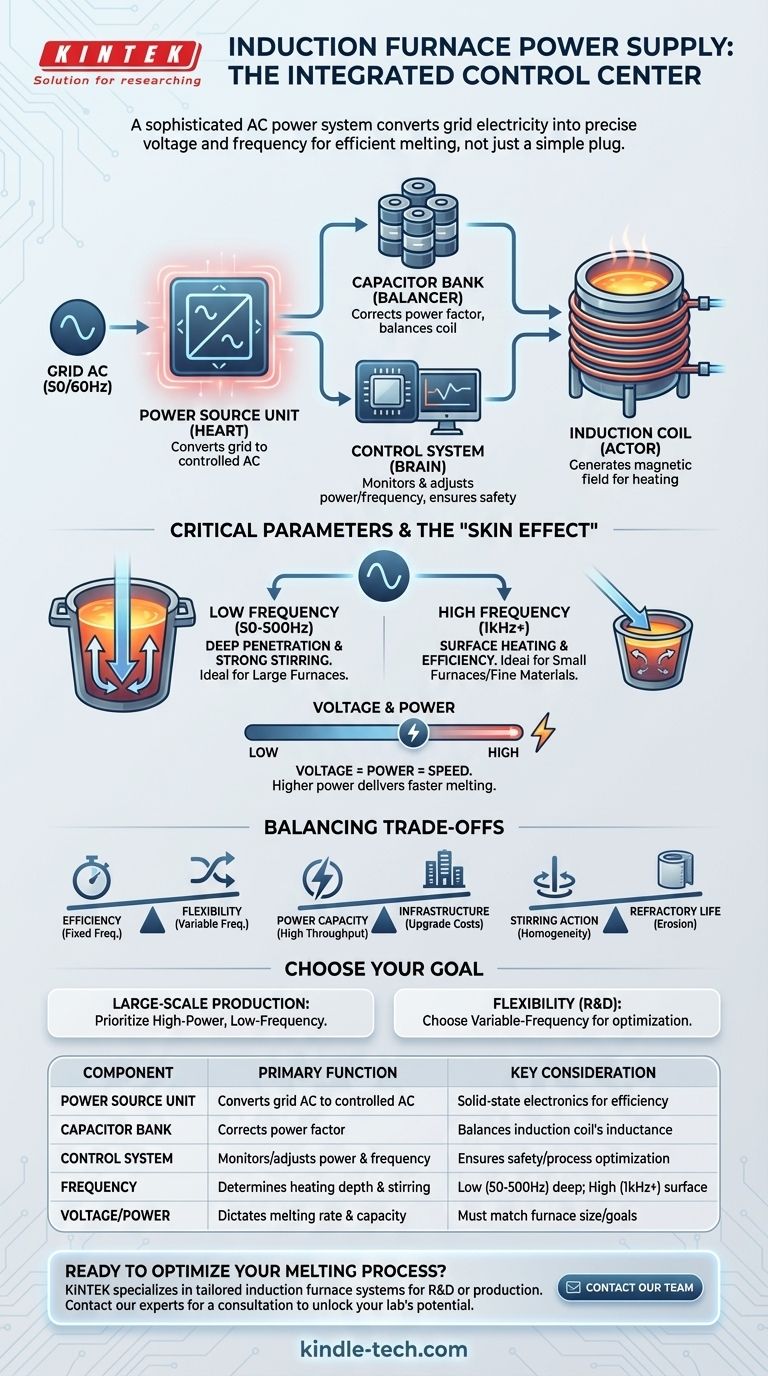

L'anatomie d'un système d'alimentation de four à induction

Pour comprendre le four, vous devez d'abord comprendre les composants qui l'alimentent. L'« alimentation électrique » est en réalité un système de pièces interconnectées fonctionnant en harmonie.

L'unité source d'alimentation

C'est le cœur du système. Elle reçoit l'alimentation CA triphasée standard du réseau (généralement à 50 ou 60 Hz) et la convertit. Les systèmes modernes utilisent des composants électroniques à semi-conducteurs pour d'abord redresser le CA en CC, puis l'onduleur pour le reconvertir en CA monophasé à une nouvelle fréquence précisément contrôlée.

Le banc de condensateurs

La bobine d'induction du four est une inductance massive. Pour fonctionner efficacement, cette inductance doit être équilibrée. Un banc de condensateurs est connecté en parallèle avec la bobine pour corriger le facteur de puissance, garantissant que la quantité maximale d'énergie est transférée au métal et n'est pas gaspillée.

Le système de contrôle

C'est le cerveau de l'opération. Le système de contrôle surveille le processus de fusion et donne à l'opérateur un contrôle précis sur le niveau de puissance et la fréquence. Il garantit que le four fonctionne de manière sûre et efficace, ajustant la sortie pour répondre aux exigences spécifiques de la coulée.

La bobine d'induction

Bien que techniquement faisant partie du corps du four, la bobine d'induction est le composant final du circuit électrique. Cette grande bobine en cuivre refroidie à l'eau reçoit l'alimentation à courant élevé et à fréquence contrôlée du système d'alimentation. Le courant qui la traverse génère le puissant champ magnétique qui est à la base du chauffage par induction.

Pourquoi la fréquence et la tension sont critiques

L'efficacité d'un four à induction est définie par les caractéristiques de l'énergie qui lui est fournie. La tension et la fréquence ne sont pas arbitraires ; ce sont des paramètres d'ingénierie fondamentaux.

Le rôle de la fréquence

La fréquence de l'alimentation CA détermine la manière dont le champ magnétique interagit avec la charge métallique. C'est ce qu'on appelle « l'effet de peau », où des fréquences plus élevées concentrent le courant induit près de la surface du matériau.

- Basses fréquences (par exemple, 50 Hz - 500 Hz) : Cette puissance pénètre plus profondément dans la masse en fusion, créant une forte action d'agitation. Ceci est idéal pour les grands fours faisant fondre de grosses pièces de ferraille, car cela favorise l'uniformité de la température et de la composition chimique.

- Fréquences moyennes à élevées (par exemple, 1 kHz - 10 kHz et plus) : Cette puissance est plus concentrée à la surface. Elle est très efficace pour les petits fours, la fusion de matériaux plus fins ou les applications où une agitation moindre est souhaitée.

L'importance de la tension et de la puissance

La tension appliquée au système détermine la puissance maximale qui peut être fournie à la bobine. Un niveau de puissance plus élevé se traduit directement par une vitesse de fusion plus rapide. S'assurer que l'alimentation électrique peut répondre à la demande du four est essentiel pour atteindre les objectifs de production.

Comprendre les compromis

La sélection ou l'utilisation d'une alimentation électrique implique de mettre en balance des facteurs concurrents. Il n'y a pas de solution unique « idéale », seulement celle qui convient à l'application.

Efficacité contre flexibilité

Une alimentation à fréquence fixe conçue pour un four et un matériau spécifiques peut être très efficace. Cependant, une alimentation à fréquence variable offre la flexibilité de faire fondre efficacement différentes tailles de lots ou types de matériaux, souvent à un coût initial et une complexité plus élevés.

Capacité de puissance contre infrastructure

Un four de forte puissance peut augmenter considérablement le débit, mais il impose des exigences importantes à l'infrastructure électrique d'une installation. Le coût de mise à niveau des transformateurs, des appareillages de commutation et du câblage doit être pris en compte dans la décision d'installer un système plus puissant.

Action d'agitation contre durée de vie du réfractaire

L'action d'agitation forte créée par les alimentations à basse fréquence est excellente pour l'homogénéité métallurgique. Cependant, ce mouvement vigoureux peut également accélérer l'érosion de la doublure réfractaire du four, entraînant une augmentation des coûts de maintenance et des temps d'arrêt.

Faire le bon choix pour votre objectif

Vos objectifs opérationnels doivent dicter votre stratégie d'alimentation électrique.

- Si votre objectif principal est une production cohérente à grande échelle : Privilégiez un système à haute puissance et à fréquence plus basse, précisément adapté à la taille de votre four pour un taux de fusion maximal et une agitation métallurgique.

- Si votre objectif principal est la flexibilité pour la R&D ou les alliages spéciaux : Une alimentation à fréquence variable est le choix supérieur, car elle vous permet d'optimiser le chauffage et l'agitation pour une large gamme de matériaux et de tailles de lots.

En fin de compte, considérer l'alimentation électrique comme le centre de contrôle intégré du four — et non seulement comme sa prise — est la clé pour libérer l'efficacité opérationnelle et la qualité.

Tableau récapitulatif :

| Composant | Fonction principale | Considération clé |

|---|---|---|

| Unité source d'alimentation | Convertit le CA du réseau en CA contrôlé | Électronique à semi-conducteurs pour l'efficacité |

| Banc de condensateurs | Corrige le facteur de puissance pour l'efficacité | Équilibre l'inductance de la bobine d'induction |

| Système de contrôle | Surveille et ajuste la puissance et la fréquence | Assure la sécurité et l'optimisation du processus |

| Fréquence | Détermine la profondeur de chauffage et l'agitation | Basse (50-500 Hz) pour une agitation profonde ; Haute (1 kHz+) pour le chauffage de surface |

| Tension/Puissance | Détermine le taux de fusion et la capacité | Doit correspondre à la taille du four et aux objectifs de production |

Prêt à optimiser votre processus de fusion ? La bonne alimentation électrique est essentielle pour l'efficacité, la qualité et la flexibilité. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, y compris les systèmes de fours à induction adaptés à vos besoins spécifiques en R&D ou en production. Nos experts peuvent vous aider à sélectionner le système parfait pour atteindre vos objectifs métallurgiques.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et libérez tout le potentiel de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quels sont les éléments de la conception du chauffage par induction ? Maîtriser l'intégration de la puissance, de la bobine et de la pièce à usiner

- Quelle est l'application du four à induction ? Obtenez une fusion de métaux très pure et efficace

- Quel est le rôle principal d'un four à induction dans la synthèse des superalliages austénitiques ? Atteindre une homogénéité supérieure

- Qu'est-ce qu'un four à induction à canal ? Un guide pour une rétention et une fusion efficaces des métaux

- De quoi sont faits les fours à induction ? Composants clés pour une fusion efficace du métal

- Quelle est la fonction principale d'un four de fusion à induction à haute fréquence pour les alliages CuNi ? Atteindre l'homogénéité atomique

- Quels sont les avantages d'un four de fusion par induction sous vide ? Obtenez des alliages de haute pureté avec une VIM de précision

- Quels sont les différents types de chauffage par induction ? Choisissez le bon système pour vos besoins de fusion et de traitement thermique