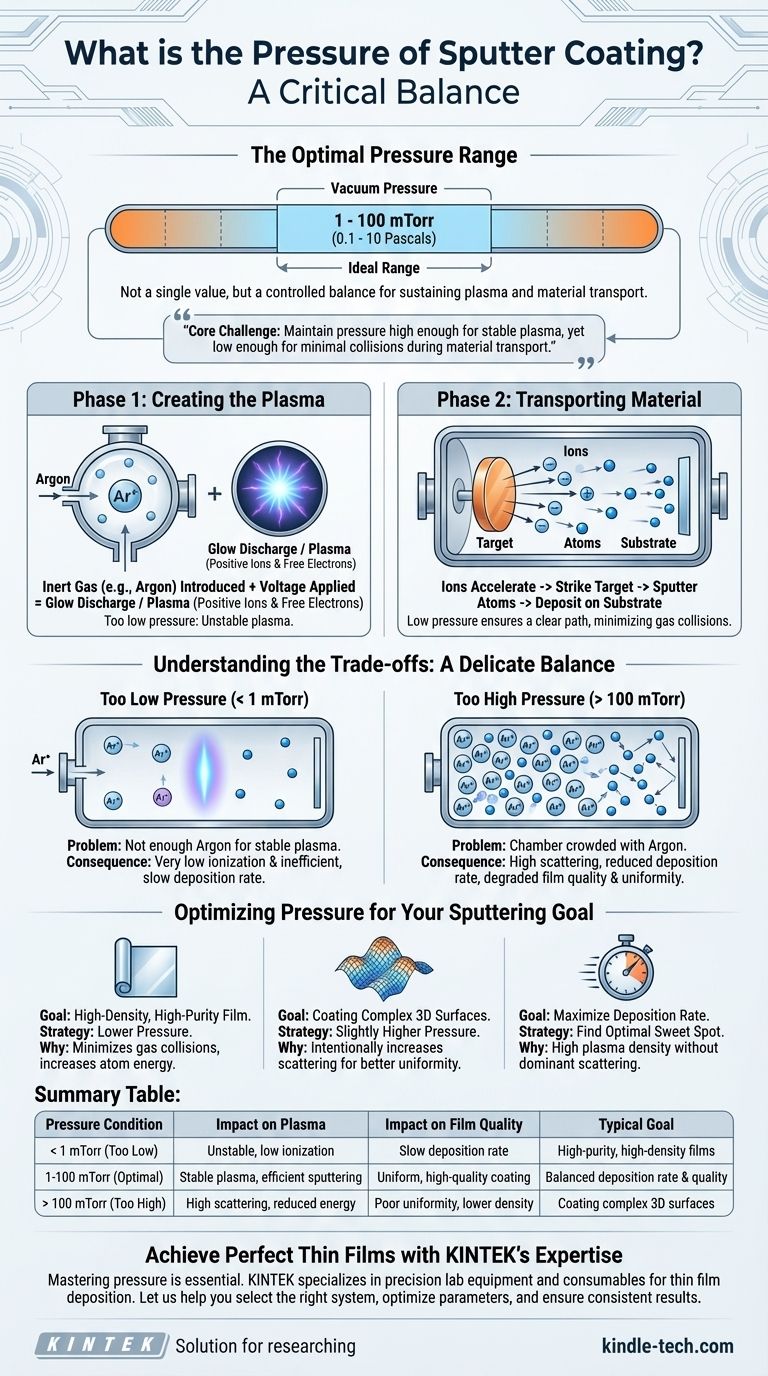

La pression pour le dépôt par pulvérisation cathodique n'est pas une valeur unique, mais plutôt une plage soigneusement contrôlée au sein d'un vide, généralement entre 1 et 100 millitorrs (environ 0,1 à 10 Pascals). Cette pression spécifique est un paramètre critique qui doit être précisément équilibré. Elle doit être suffisamment basse pour créer un vide, mais suffisamment élevée pour maintenir le plasma gazeux requis pour le processus.

Le défi principal de la pulvérisation cathodique est de maintenir une pression suffisamment élevée pour générer un plasma ionique stable afin de bombarder la cible, mais suffisamment basse pour garantir que les atomes éjectés puissent se déplacer vers le substrat avec un minimum de collisions.

Le rôle fondamental de la pression de gaz

Pour comprendre le dépôt par pulvérisation cathodique, vous devez le considérer comme un processus se déroulant en deux phases distinctes, toutes deux régies par la pression. L'ensemble du système fonctionne dans une chambre à vide.

Phase 1 : Création du plasma

Le processus commence par l'introduction d'un gaz inerte, presque toujours de l'Argon, dans la chambre à vide.

Une basse pression de ce gaz est essentielle. Une tension est appliquée, et ce gaz est ionisé, créant une décharge luminescente ou un plasma. Ce plasma est composé d'ions Argon chargés positivement et d'électrons libres.

Sans un nombre suffisant d'atomes de gaz (c'est-à-dire si la pression est trop basse), un plasma stable ne peut être formé ou maintenu.

Phase 2 : Transport de matière

Les ions Argon chargés positivement du plasma sont accélérés par un champ électrique, ce qui les amène à frapper un matériau cible avec une énergie élevée.

Ce bombardement éjecte, ou "pulvérise", des atomes de la cible. Ces atomes éjectés traversent ensuite la chambre et se déposent sur votre échantillon, formant une couche mince et uniforme.

C'est pourquoi le processus doit se dérouler sous vide. La basse pression garantit que les atomes pulvérisés ont un chemin clair vers le substrat avec une faible probabilité de collision avec des molécules de gaz parasites.

Comprendre les compromis : un équilibre délicat

Le succès de votre revêtement dépend entièrement de la gestion des compromis entre une pression trop élevée et une pression trop basse.

Le problème de la pression "trop basse"

Si la pression de la chambre est excessivement basse, il n'y a pas suffisamment d'atomes d'Argon disponibles pour créer un plasma dense et stable.

Il en résulte un très faible taux d'ionisation, conduisant à un processus de pulvérisation inefficace et à un taux de dépôt impractiquement lent sur votre échantillon.

Le problème de la pression "trop élevée"

Inversement, si la pression est trop élevée, la chambre devient encombrée d'atomes d'Argon.

Cela provoque des collisions fréquentes entre les atomes pulvérisés et les atomes de gaz sur leur chemin vers le substrat. Ces collisions dispersent les atomes pulvérisés, réduisant le taux de dépôt et dégradant la qualité et l'uniformité du film.

Optimisation de la pression pour votre objectif de pulvérisation

La pression idéale n'est pas universelle ; elle dépend de votre matériau, de la géométrie de votre système et des caractéristiques souhaitées de votre film final.

- Si votre objectif principal est un film de haute densité et de haute pureté : Vous opérerez généralement à l'extrémité inférieure de la plage de pression pour minimiser les collisions gazeuses et augmenter l'énergie des atomes arrivant au substrat.

- Si votre objectif principal est de revêtir une surface 3D complexe : Vous pouvez utiliser une pression légèrement plus élevée pour augmenter intentionnellement la diffusion, ce qui peut aider le revêtement à se déposer plus uniformément sur les caractéristiques non planes.

- Si votre objectif principal est de maximiser le taux de dépôt : Vous devez trouver le "point idéal" optimal pour votre système spécifique où la densité du plasma est élevée mais où les effets de diffusion ne sont pas encore devenus dominants.

En fin de compte, le contrôle de la pression est la clé du contrôle de la qualité et de l'efficacité de votre processus de dépôt par pulvérisation cathodique.

Tableau récapitulatif :

| Condition de pression | Impact sur le plasma | Impact sur la qualité du film | Objectif typique |

|---|---|---|---|

| Trop basse (< 1 mTorr) | Instable, faible ionisation | Taux de dépôt lent | Films de haute pureté, haute densité |

| Optimale (1-100 mTorr) | Plasma stable, pulvérisation efficace | Revêtement uniforme, de haute qualité | Taux de dépôt et qualité équilibrés |

| Trop élevée (> 100 mTorr) | Forte diffusion, énergie réduite | Faible uniformité, densité inférieure | Revêtement de surfaces 3D complexes |

Obtenez des films minces parfaits avec l'expertise de KINTEK

La maîtrise de la pression de pulvérisation cathodique est essentielle pour des résultats reproductibles et de haute qualité dans votre laboratoire. Que vous développiez des matériaux avancés, des dispositifs semi-conducteurs ou que vous amélioriez les propriétés de surface, l'équipement et les paramètres appropriés sont essentiels.

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour tous vos besoins en dépôt de couches minces. Notre équipe peut vous aider à sélectionner le système de pulvérisation idéal et à optimiser vos paramètres de processus pour une efficacité et une qualité de film maximales.

Laissez-nous vous aider à :

- Sélectionner le bon système de pulvérisation pour votre application spécifique

- Optimiser la pression et d'autres paramètres critiques pour vos matériaux

- Assurer un dépôt de couches minces cohérent et de haute qualité

Contactez nos experts dès aujourd'hui pour discuter de vos exigences en matière de pulvérisation cathodique et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température