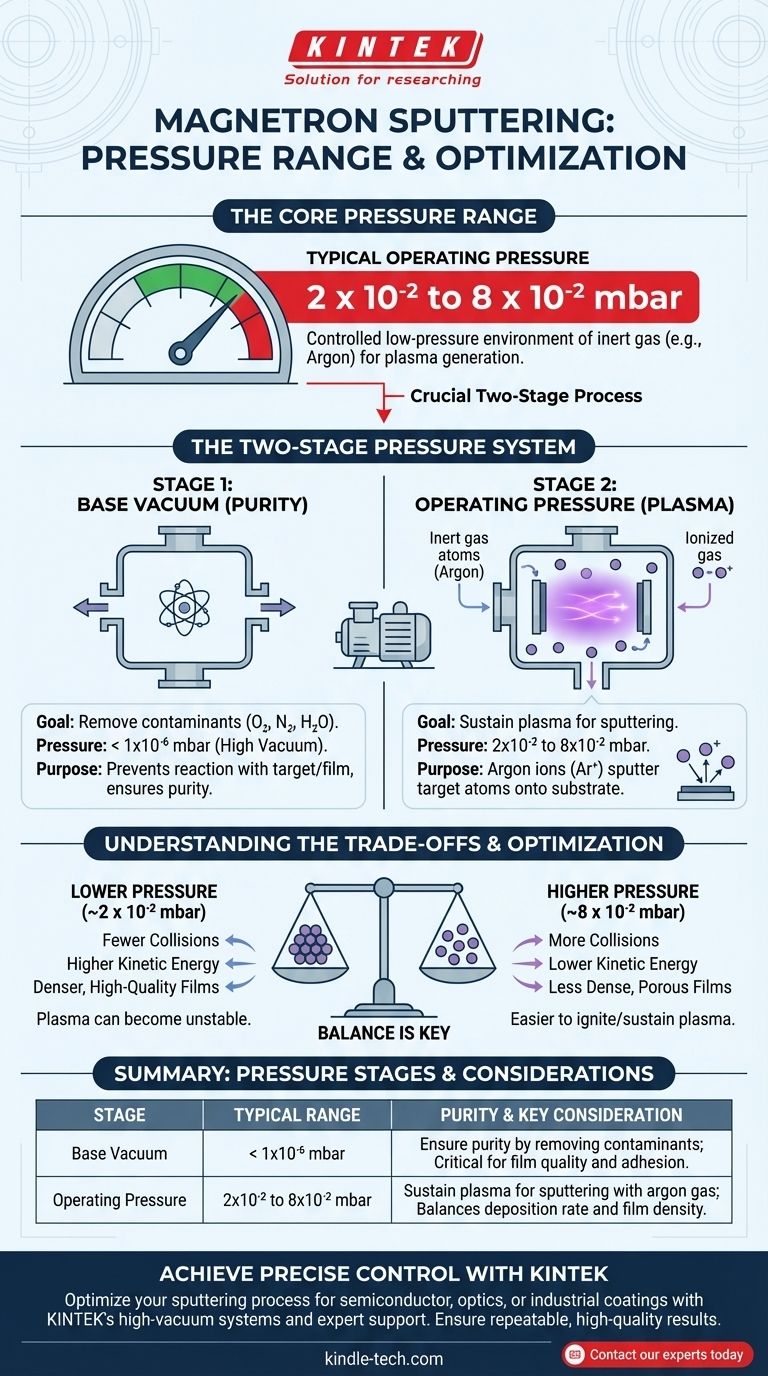

Dans la pulvérisation cathodique par magnétron, la pression de fonctionnement typique est un environnement à basse pression contrôlée, allant généralement de 2 x 10⁻² à 8 x 10⁻² mbar. Cette pression spécifique d'un gaz inerte, tel que l'argon, n'est introduite qu'après que la chambre a été mise sous vide poussé à un vide de base beaucoup plus élevé pour assurer un environnement de dépôt pur et exempt de contaminants.

L'essentiel est de comprendre que la pulvérisation cathodique par magnétron implique deux régimes de pression distincts : un vide de base très élevé pour garantir la pureté, suivi d'une pression de fonctionnement légèrement supérieure créée par un gaz de travail pour générer le plasma nécessaire à la pulvérisation.

Le système de pression à deux étapes expliqué

La pression à l'intérieur d'une chambre de pulvérisation n'est pas un réglage unique, mais un processus en deux étapes soigneusement contrôlé. Confondre le vide de base avec la pression de fonctionnement est un point de confusion courant.

Étape 1 : Atteindre le vide poussé (Pression de base)

Avant que toute pulvérisation puisse commencer, la chambre de dépôt doit être évacuée à un vide poussé. Cette « pression de base » initiale est souvent inférieure à un dix millionième de la pression atmosphérique.

Le seul but de cette étape est la pureté. En éliminant les gaz résiduels tels que l'oxygène, l'azote et la vapeur d'eau, vous les empêchez de réagir avec le matériau cible ou d'être incorporés dans le film déposé, ce qui compromettrait ses propriétés électriques, optiques ou mécaniques.

Étape 2 : Introduction du gaz de travail (Pression de fonctionnement)

Une fois qu'un vide suffisamment poussé est atteint, un flux contrôlé d'un gaz inerte de haute pureté, généralement de l'argon, est introduit dans la chambre. Cela augmente la pression jusqu'à la plage de fonctionnement spécifique de 2 x 10⁻² à 8 x 10⁻² mbar.

Ce gaz de travail sert de carburant pour le processus de pulvérisation. Une haute tension est appliquée, ce qui ionise les atomes de gaz argon, créant un plasma stable. Ces ions argon chargés positivement sont ensuite accélérés vers le matériau cible chargé négativement, délogeant les atomes qui voyagent ensuite pour recouvrir le substrat.

Pourquoi cette plage de pression spécifique est importante

Cette plage de pression représente un équilibre critique. Elle doit être suffisamment élevée pour fournir suffisamment d'atomes d'argon pour maintenir un plasma stable et générer un taux de pulvérisation adéquat.

Cependant, elle doit également être suffisamment basse pour garantir que les atomes pulvérisés puissent voyager de la cible au substrat avec un minimum de collisions avec les atomes de gaz en cours de route. Ce « libre parcours moyen » relativement long est essentiel pour créer des films denses et de haute qualité.

Comprendre les compromis

Le choix de la pression de fonctionnement dans cette plage n'est pas arbitraire ; il a un impact direct sur le processus de dépôt et sur la qualité finale du film.

L'effet d'une pression plus élevée

Fonctionner à l'extrémité supérieure de la plage (plus proche de 8 x 10⁻² mbar) peut faciliter l'allumage et le maintien du plasma.

Cependant, cela augmente également la probabilité que les atomes pulvérisés entrent en collision avec des atomes de gaz. Cela peut réduire l'énergie des atomes déposants, conduisant potentiellement à des films moins denses ou ayant une structure plus poreuse.

L'effet d'une pression plus faible

Fonctionner à l'extrémité inférieure (plus proche de 2 x 10⁻² mbar) entraîne moins de collisions en phase gazeuse. Les atomes pulvérisés arrivent au substrat avec une énergie cinétique plus élevée, ce qui favorise généralement la croissance de films plus denses et de meilleure qualité.

Le principal défi est que le plasma peut devenir instable ou difficile à maintenir à des pressions très faibles, entraînant une exécution de dépôt incohérente ou échouée.

Comment optimiser la pression pour votre objectif

Le contrôle de la pression du gaz de travail est un levier principal pour ajuster les propriétés de votre couche mince déposée.

- Si votre objectif principal est d'obtenir la densité et la pureté maximales du film : Visez la pression de base la plus basse possible et fonctionnez à l'extrémité inférieure de la plage de pression de travail où votre plasma reste stable.

- Si votre objectif principal est un processus stable avec un taux de dépôt raisonnable : Fonctionner au milieu de la plage de pression typique est souvent le point de départ le plus fiable pour une grande variété de matériaux et d'applications.

En fin de compte, maîtriser le contrôle de la pression est fondamental pour obtenir des résultats répétables et de haute qualité dans la pulvérisation cathodique par magnétron.

Tableau récapitulatif :

| Étape de pression | Plage typique | Objectif | Considération clé |

|---|---|---|---|

| Vide de base | < 1x10⁻⁶ mbar | Assurer la pureté en éliminant les contaminants | Crucial pour la qualité et l'adhérence du film |

| Pression de fonctionnement | 2x10⁻² à 8x10⁻² mbar | Maintenir le plasma pour la pulvérisation avec du gaz argon | Équilibre entre le taux de dépôt et la densité du film |

Obtenez un contrôle précis de votre processus de pulvérisation avec KINTEK.

Que vous développiez des revêtements avancés pour les semi-conducteurs, l'optique ou les outils industriels, les bons réglages de pression sont cruciaux pour la densité, la pureté et la performance du film. La gamme de systèmes de pulvérisation sous vide poussé de KINTEK et le support d'experts vous aident à optimiser chaque paramètre pour des résultats répétables et de haute qualité.

Prêt à améliorer votre dépôt de couches minces ? Contactez nos experts dès aujourd'hui pour discuter des besoins spécifiques de votre application et découvrir comment les solutions d'équipement de laboratoire de KINTEK peuvent faire progresser votre recherche et votre production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité