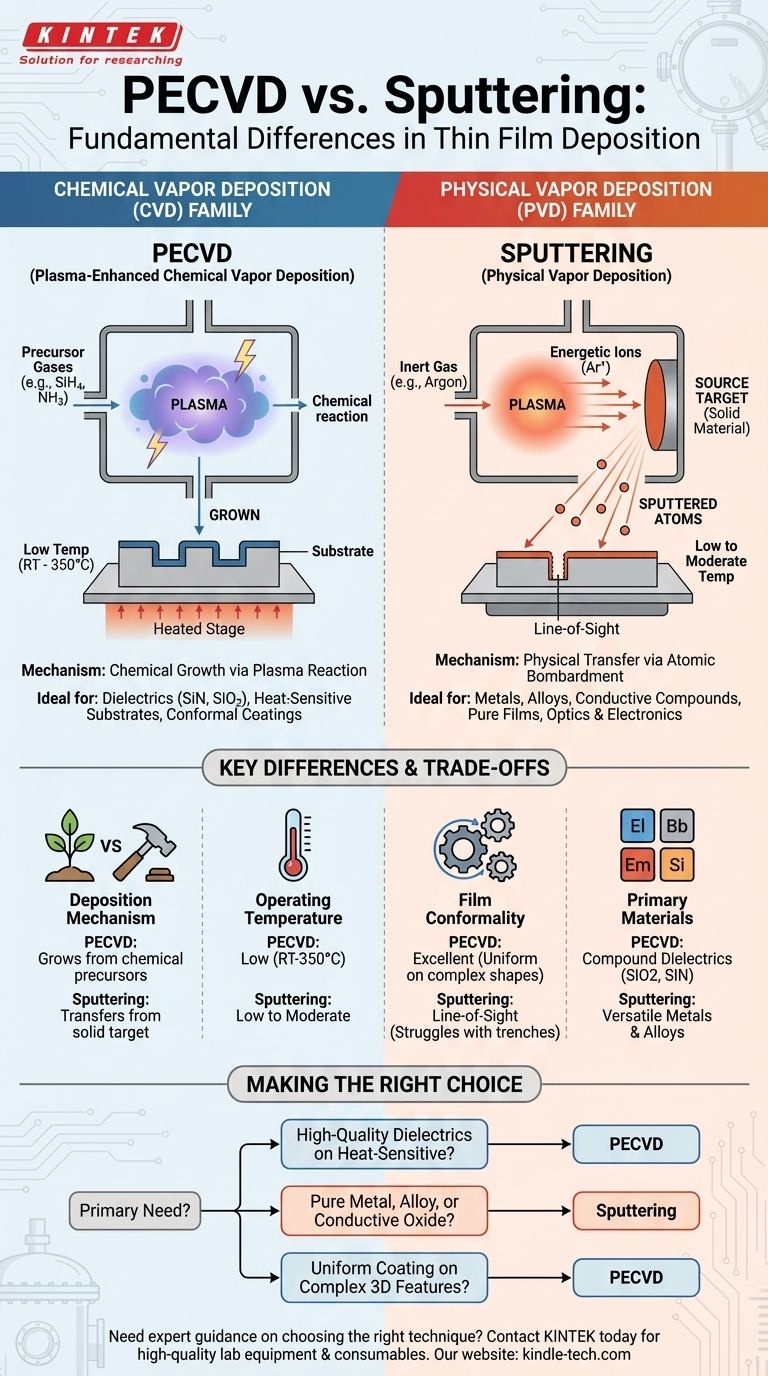

À la base, le PECVD et la pulvérisation cathodique sont des méthodes fondamentalement différentes pour créer une couche mince. La pulvérisation cathodique est un processus physique qui utilise des ions énergétiques pour arracher physiquement des atomes d'une cible source et les déposer sur un substrat. En revanche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus chimique qui utilise le plasma pour déclencher des réactions chimiques à partir de gaz précurseurs, permettant à un nouveau matériau de "croître" sur la surface du substrat à basse température.

La distinction la plus critique est la manière dont le matériau du film arrive sur le substrat. La pulvérisation cathodique est un transfert physique – comme un sablage à l'échelle nanométrique – tandis que le PECVD est une réaction chimique – comme une condensation précisément contrôlée. Cette seule différence dicte les matériaux que vous pouvez utiliser, les propriétés du film final et les substrats que vous pouvez revêtir.

La division fondamentale : Dépôt chimique vs physique

Pour comprendre la différence entre ces deux techniques, vous devez d'abord reconnaître qu'elles appartiennent à deux familles distinctes de dépôt de couches minces : le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

Explication du dépôt chimique en phase vapeur (CVD)

Dans un processus CVD traditionnel, des gaz précurseurs sont introduits dans une chambre et chauffés à des températures très élevées (souvent 600 à 800 °C). Cette énergie thermique rompt les liaisons chimiques dans les gaz, initiant une réaction qui dépose un film solide sur le substrat.

Comment le PECVD affine le processus

Le PECVD est une variante moderne du CVD conçue pour surmonter l'exigence de haute température. Au lieu de ne compter que sur la chaleur, il introduit un plasma riche en énergie dans la chambre.

Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs et déclencher la réaction chimique, permettant un dépôt de film de haute qualité à des températures beaucoup plus basses (généralement de la température ambiante à 350 °C). Cela le rend indispensable pour le revêtement de matériaux sensibles à la chaleur, tels que les circuits intégrés dans leurs dernières étapes de fabrication.

Explication du dépôt physique en phase vapeur (PVD)

Les techniques PVD n'impliquent pas de réactions chimiques. Au lieu de cela, elles fonctionnent en déplaçant physiquement le matériau d'une source solide (appelée "cible") vers le substrat sous vide. Cela peut être fait en chauffant la source jusqu'à ce qu'elle s'évapore ou, dans le cas de la pulvérisation cathodique, en la bombardant d'ions.

Comment fonctionne la pulvérisation cathodique

La pulvérisation cathodique est un processus PVD hautement contrôlé. Elle commence par l'introduction d'un gaz inerte, généralement de l'argon, dans une chambre à vide et la création d'un plasma. Les ions argon chargés positivement sont ensuite accélérés par un champ électrique et dirigés vers la cible.

Lorsque ces ions entrent en collision avec la cible, ils arrachent physiquement, ou "pulvérisent", des atomes du matériau cible. Ces atomes éjectés traversent ensuite le vide et se déposent sur le substrat, formant la couche mince atome par atome.

Différences clés dans l'application et le résultat

Les différences mécaniques et chimiques entre le PECVD et la pulvérisation cathodique entraînent des variations significatives dans leur utilisation et les films résultants.

Mécanisme de dépôt : Croissance vs Bombardement

Le PECVD fait croître un film à partir de précurseurs chimiques. Cela signifie que le matériau résultant (par exemple, le nitrure de silicium) peut être différent des gaz de départ (par exemple, le silane et l'ammoniac).

La pulvérisation cathodique transfère un film par bombardement atomique. Le film est composé du même matériau que la cible, ce qui le rend idéal pour le dépôt de métaux purs, d'alliages et de composés spécifiques avec une grande fidélité.

Température de fonctionnement

C'est un facteur de différenciation critique. Le PECVD est un processus à basse température par conception, ce qui le rend parfait pour les substrats qui ne peuvent pas supporter la chaleur élevée du CVD traditionnel. Bien que la pulvérisation cathodique soit également considérée comme un processus à basse température, le PECVD a été spécifiquement développé pour déposer des matériaux comme des diélectriques de haute qualité sur des composants électroniques finis sans les endommager.

Propriétés et qualité du film

Le PECVD est réputé pour produire des films denses, sans trous d'épingle et conformes. Parce que le dépôt est entraîné par une réaction chimique qui peut se produire sur toutes les surfaces exposées, il est excellent pour le revêtement uniforme de formes complexes avec une couverture de marche élevée.

La pulvérisation cathodique dépose le matériau "en ligne de mire". Bien qu'elle produise des films très denses avec une excellente adhérence, elle peut avoir du mal à revêtir uniformément des topographies complexes avec des tranchées profondes ou des coins vifs.

Polyvalence des matériaux

La pulvérisation cathodique est exceptionnellement polyvalente pour le dépôt d'une vaste gamme de matériaux, y compris presque tous les métaux, alliages ou composés électriquement conducteurs. Si vous avez une cible solide du matériau, vous pouvez probablement la pulvériser.

Le PECVD est spécialisé dans le dépôt de matériaux composés, en particulier les diélectriques comme le dioxyde de silicium (SiO2) et le nitrure de silicium (SiN), qui sont essentiels pour les couches isolantes dans l'industrie des semi-conducteurs.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix dépend entièrement de l'objectif.

Le défi des revêtements conformes

La nature en ligne de mire de la pulvérisation cathodique est une limitation pour les structures 3D. Les surfaces supérieures reçoivent plus de matériau que les parois latérales, un phénomène connu sous le nom d'ombrage. La nature chimique du PECVD lui confère un avantage distinct ici, offrant une couverture beaucoup plus uniforme sur des caractéristiques complexes.

Gestion des contraintes du film

Le bombardement ionique énergétique dans la pulvérisation cathodique peut induire une contrainte de compression significative dans le film déposé. Bien que cela améliore souvent la densité, une contrainte excessive peut provoquer la fissuration ou le délaminage du film. La contrainte du film PECVD est contrôlée par différents paramètres (puissance du plasma, débit de gaz) et doit également être gérée avec soin.

Complexité et contamination

Parce que le PECVD utilise des gaz réactifs, des sous-produits peuvent être incorporés dans le film. Par exemple, l'hydrogène des gaz précurseurs est souvent présent dans les films PECVD, ce qui peut affecter les propriétés optiques ou électriques. La pulvérisation cathodique, utilisant un gaz inerte, peut produire des films d'une pureté extrêmement élevée, limitée uniquement par la pureté du matériau cible lui-même.

Faire le bon choix pour votre application

Votre décision doit être guidée par vos besoins en matériaux, les limitations du substrat et la géométrie de la pièce que vous revêtez.

- Si votre objectif principal est de déposer des diélectriques de haute qualité (SiO2, SiN) sur un substrat sensible à la température : Le PECVD est le choix évident en raison de son fonctionnement à basse température et de l'excellente qualité du film.

- Si votre objectif principal est de déposer un métal pur, un alliage complexe ou un oxyde conducteur pour l'optique ou l'électronique : La pulvérisation cathodique offre une polyvalence, une pureté et un contrôle des matériaux inégalés.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur un composant avec des caractéristiques 3D complexes : Le PECVD offre généralement une conformité et une couverture de marche supérieures par rapport à la pulvérisation cathodique en ligne de mire.

En fin de compte, choisir la bonne technique nécessite une compréhension claire de votre objectif final et des compromis entre un processus de croissance chimique et un processus de transfert physique.

Tableau récapitulatif :

| Caractéristique | PECVD (Dépôt chimique en phase vapeur assisté par plasma) | Pulvérisation cathodique (Dépôt physique en phase vapeur) |

|---|---|---|

| Mécanisme principal | Réaction chimique (croissance du film) | Transfert physique (bombardement atomique) |

| Température de fonctionnement | Basse (Température ambiante - 350°C) | Basse (Température ambiante - Modérée) |

| Conformité du film | Excellente (uniforme sur des formes complexes) | En ligne de mire (peut avoir des difficultés avec les tranchées) |

| Matériaux principaux | Diélectriques (par exemple, SiN, SiO2) | Métaux, alliages, composés conducteurs |

| Idéal pour | Substrats sensibles à la chaleur, CI, revêtements conformes | Matériaux purs, optique, électronique, films de haute pureté |

Besoin de conseils d'experts pour choisir la bonne technique de dépôt pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt de couches minces. Que vous ayez besoin des capacités de basse température et de conformité du PECVD ou de la polyvalence et de la pureté des matériaux de la pulvérisation cathodique, nos experts peuvent vous aider à sélectionner la solution parfaite pour votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer vos processus de recherche et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt