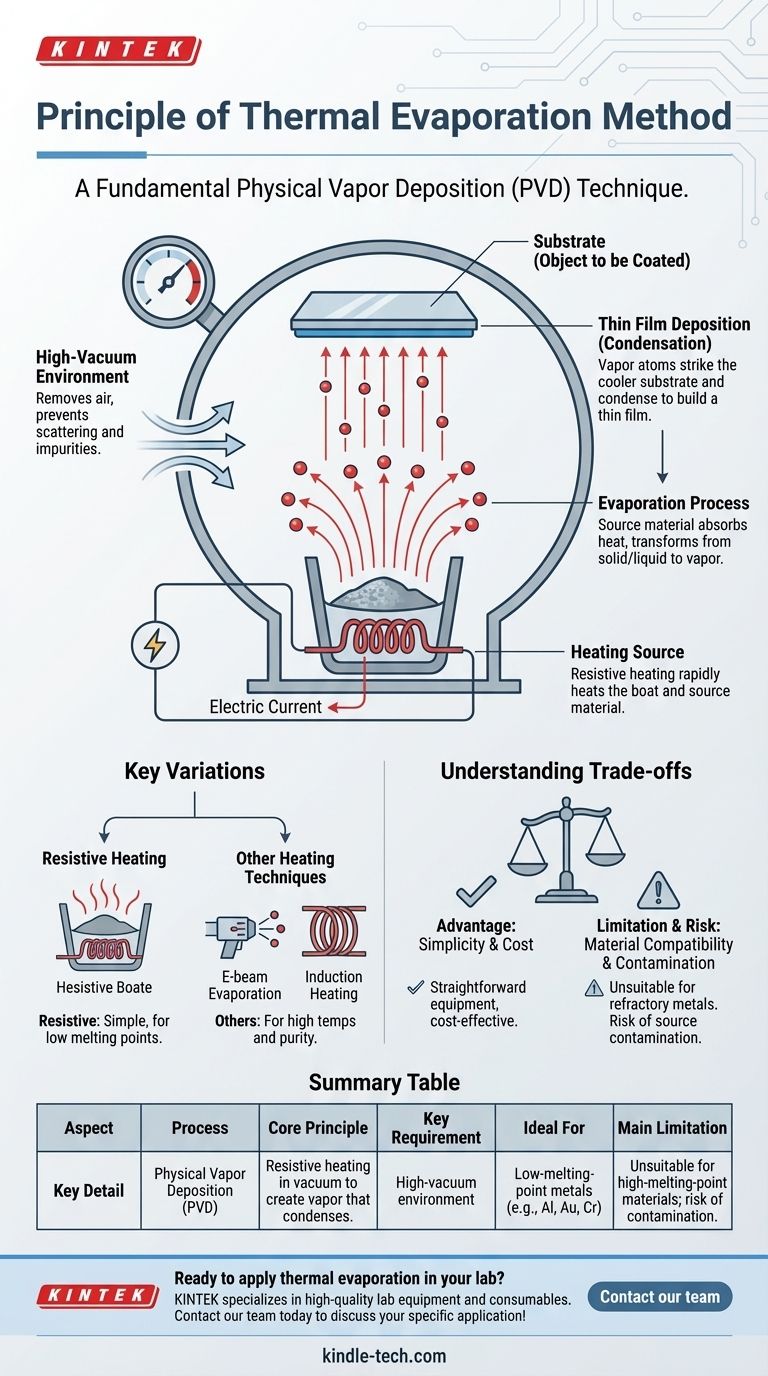

À la base, le principe de l'évaporation thermique consiste à utiliser la chaleur sous vide pour transformer un matériau solide en vapeur, qui se déplace ensuite et se condense sur une surface plus froide pour créer un film extrêmement mince. Ce processus, souvent appelé évaporation résistive, est une technique fondamentale de dépôt physique en phase vapeur (PVD) où la résistance électrique est utilisée pour générer la chaleur nécessaire.

La méthode est conceptuellement simple : vous "faites bouillir" un matériau dans une chambre à vide afin que sa vapeur recouvre une cible. Les facteurs critiques, cependant, résident dans la gestion du vide, le contrôle de la chaleur et la compréhension des matériaux adaptés à ce processus simple mais limité.

Le mécanisme central : du solide au film mince

Pour vraiment comprendre le principe, il est préférable de décomposer le processus en ses étapes essentielles. Chaque étape est conçue pour contrôler précisément la transformation d'un matériau en vrac en un revêtement uniforme au niveau atomique.

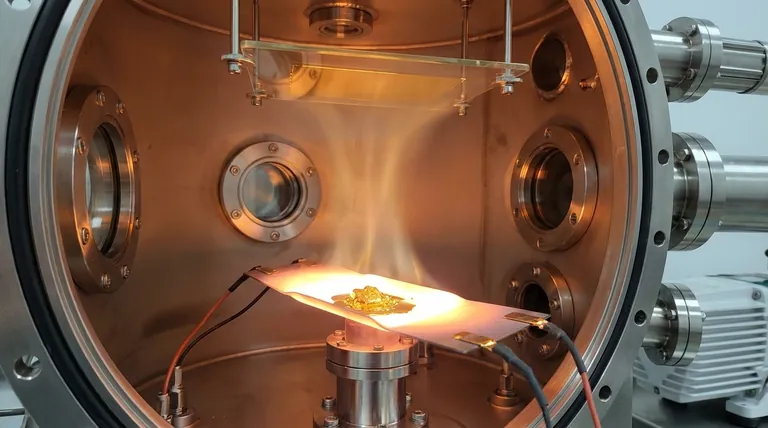

L'environnement sous vide

L'ensemble du processus doit se dérouler dans une chambre à vide poussé. Ce n'est pas un détail facultatif ; c'est fondamental pour le succès. Le vide élimine les molécules d'air qui, autrement, entreraient en collision avec le matériau vaporisé, les dispersant et introduisant des impuretés comme des oxydes dans le film.

La source de chauffage

Le matériau à déposer, connu sous le nom de matériau source ou évaporant, est placé dans un petit récipient souvent appelé "nacelle" ou "creuset". Cette nacelle est généralement fabriquée à partir d'un matériau ayant un point de fusion très élevé et une bonne conductivité électrique.

Un courant électrique est passé à travers cette nacelle. En raison de sa résistance électrique, la nacelle chauffe rapidement, transférant cette énergie thermique directement au matériau source qu'elle contient.

Le processus d'évaporation

Lorsque le matériau source absorbe de la chaleur, ses atomes acquièrent suffisamment d'énergie cinétique pour rompre leurs liaisons et s'échapper de la surface solide ou fondue. Cette transition d'un état solide ou liquide directement à un état gazeux est l'évaporation. Le matériau est devenu une vapeur.

Le trajet et le dépôt

Une fois vaporisés, les atomes se déplacent en lignes droites à travers la chambre à vide. Un substrat — l'objet à revêtir — est stratégiquement placé au-dessus de la source. Parce que les atomes se déplacent en ligne de mire directe, ils finissent par frapper la surface plus froide du substrat.

En frappant le substrat, les atomes perdent rapidement leur énergie, se condensant à nouveau en un état solide. Ce processus se produit atome par atome, construisant progressivement un film mince et uniforme sur la surface du substrat.

Variations clés de l'évaporation thermique

Bien que le principe sous-jacent reste le même, la méthode de chauffage du matériau source peut varier. Ce choix est dicté par le matériau déposé et la qualité souhaitée du film.

Chauffage résistif

C'est la méthode classique et la plus courante décrite ci-dessus. Elle est simple, robuste et efficace pour les matériaux à points de fusion relativement bas, tels que l'aluminium, l'or et le chrome.

Autres techniques de chauffage

Pour les matériaux nécessitant des températures extrêmement élevées ou des films de plus grande pureté, des techniques plus avancées sont utilisées. Celles-ci incluent l'évaporation par faisceau d'électrons (e-beam), où un faisceau d'électrons focalisé chauffe la source, et l'évaporation par chauffage par induction, qui utilise des champs électromagnétiques.

Comprendre les compromis

Comme tout processus technique, l'évaporation thermique présente des avantages et des inconvénients distincts qui la rendent adaptée à certaines applications mais inappropriée à d'autres.

Avantage : Simplicité et coût

La principale force de l'évaporation thermique résistive est sa simplicité. L'équipement est relativement simple et moins cher que les systèmes de dépôt plus complexes, ce qui en fait un choix courant dans les laboratoires de recherche et les milieux industriels.

Limitation : Compatibilité des matériaux

La méthode est fondamentalement limitée par la température. Elle ne convient pas aux métaux réfractaires (comme le tungstène ou le molybdène) ou aux céramiques, qui ont des points de fusion extrêmement élevés qu'une nacelle résistive standard ne peut atteindre.

Risque : Contamination de la source

Un inconvénient majeur est le potentiel de contamination. Le creuset ou la nacelle chaude peut parfois réagir avec le matériau source ou même s'évaporer légèrement, introduisant des impuretés dans le film mince final. Cela limite son utilisation dans les applications exigeant les plus hauts niveaux de pureté.

Quand choisir l'évaporation thermique

Votre choix de méthode de dépôt dépend entièrement de votre matériau, de votre budget et de vos exigences de qualité.

- Si votre objectif principal est le dépôt rentable de métaux simples : L'évaporation thermique est un excellent choix simple pour les matériaux à faible point de fusion comme l'aluminium, le cuivre ou l'or.

- Si votre objectif principal est l'obtention de films de haute pureté ou de matériaux réfractaires : Vous devez envisager des méthodes alternatives comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique pour éviter la contamination et atteindre les températures nécessaires.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner la bonne technique de dépôt pour atteindre vos objectifs spécifiques en matière de matériaux et de performances.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) |

| Principe fondamental | Chauffage résistif d'un matériau sous vide pour créer une vapeur qui se condense sur un substrat. |

| Exigence clé | Environnement sous vide poussé |

| Idéal pour | Métaux à faible point de fusion (par exemple, Al, Au, Cr) |

| Principale limitation | Ne convient pas aux matériaux à point de fusion élevé (réfractaires) ; risque de contamination. |

Prêt à appliquer l'évaporation thermique dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité pour tous vos besoins de dépôt. Que vous travailliez avec des métaux simples ou que vous ayez besoin de solutions plus avancées, nos experts peuvent vous aider à choisir les bons outils pour une création de films minces précise et rentable. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces