À la base, un four à moufle fonctionne selon un processus fondamental en quatre étapes. Le matériau est chargé dans une chambre isolée, chauffé à une température précise à l'aide d'éléments internes, maintenu à cette température pendant une durée spécifique (trempage), et enfin refroidi dans des conditions contrôlées pour obtenir les propriétés matérielles souhaitées.

La technologie spécifique – qu'il s'agisse d'un four à moufle standard, d'un four à vide ou d'un four à induction – est simplement une adaptation de ce cycle universel. Les principales différences résident dans la manière dont le four contrôle l'atmosphère et génère de la chaleur pour répondre aux besoins spécifiques du matériau traité.

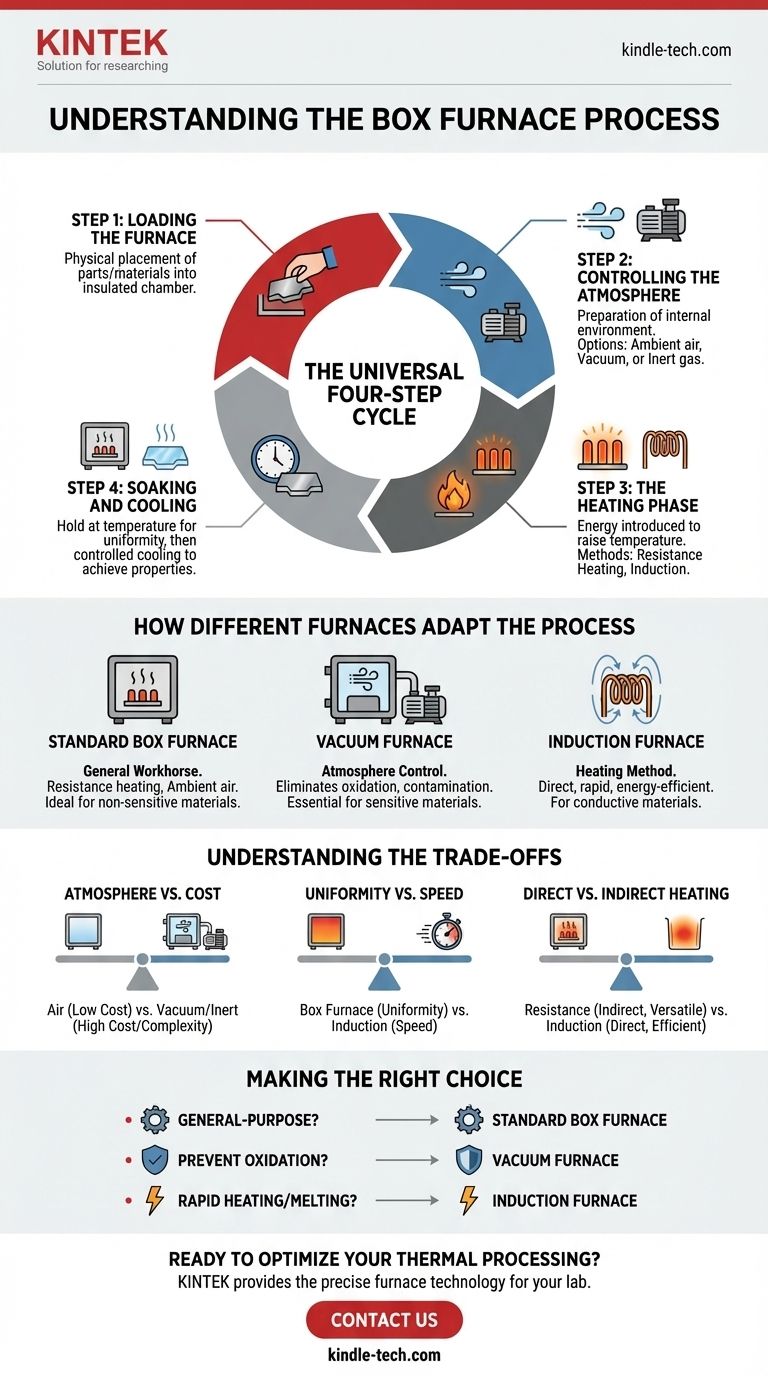

Le cycle universel du four en quatre étapes

Presque tous les traitements thermiques suivent une séquence logique et cohérente. Comprendre ce cycle est la clé pour comprendre comment fonctionne n'importe quel four, y compris un four à moufle.

Étape 1 : Chargement du four

Il s'agit du placement physique des pièces, des outils ou des matières premières dans la chambre du four.

La méthode peut être aussi simple que d'ouvrir une porte sur un four à moufle standard ou impliquer un élévateur automatisé à commande électrique pour les charges lourdes dans un four à chargement par le bas.

Étape 2 : Contrôle de l'atmosphère

Avant que le chauffage ne commence, l'environnement interne du four est préparé. C'est l'un des différenciateurs les plus critiques entre les types de fours.

Un four à moufle standard fonctionne souvent à l'air ambiant. Cependant, pour les matériaux sensibles à l'oxydation ou à la contamination, un vide est créé en pompant tout l'oxygène, ou la chambre est remplie d'un gaz inerte comme l'argon.

Étape 3 : La phase de chauffage

C'est là que l'énergie est introduite pour élever la température du matériau. La méthode utilisée pour générer cette chaleur est une autre distinction clé entre les conceptions de fours.

La plupart des fours à moufle utilisent le chauffage par résistance, où des éléments électriques à l'intérieur des parois de la chambre deviennent incandescents, chauffant la chambre et les pièces à l'intérieur par rayonnement et convection.

D'autres systèmes, comme les fours à induction, utilisent un puissant courant alternatif dans une bobine de cuivre pour créer un champ électromagnétique. Ce champ induit des courants électriques directement dans la pièce métallique conductrice, la faisant chauffer de l'intérieur vers l'extérieur.

Étape 4 : Trempage et refroidissement

Une fois la température cible atteinte, le matériau est souvent "trempé" – maintenu à cette température pendant une période définie pour garantir que toute la pièce est chauffée uniformément.

L'étape finale de refroidissement est essentielle pour fixer les propriétés matérielles souhaitées. Le refroidissement peut être lent (arrêt du four et refroidissement naturel) ou rapide, souvent obtenu en faisant circuler du gaz inerte sous pression à travers la chambre pour évacuer la chaleur de la pièce sans provoquer de réactions chimiques.

Comment les différents fours adaptent le processus

Le cycle en quatre étapes est le plan. Le type spécifique de four est l'implémentation, chacun étant optimisé pour des résultats différents.

Le four à moufle standard

C'est le cheval de bataille général. Il utilise généralement des éléments chauffants à résistance et fonctionne à l'air ambiant. Il est idéal pour les processus où l'oxydation de surface n'est pas une préoccupation critique.

Le four à vide

L'adaptation clé ici est le contrôle de l'atmosphère. En éliminant pratiquement tout l'air et les gaz réactifs avant le chauffage, il élimine l'oxydation, la décarburation et d'autres contaminations de surface, ce qui le rend essentiel pour les alliages haute performance et les composants de qualité médicale.

Le four à induction

L'adaptation clé ici est la méthode de chauffage. En générant de la chaleur directement dans le matériau, l'induction est extrêmement rapide et économe en énergie. Elle est principalement utilisée pour la fusion des métaux et pour le traitement thermique de zones spécifiques d'une pièce avec une grande précision.

Comprendre les compromis

Choisir le bon processus nécessite de comprendre les avantages et les limites de chaque approche. Il n'y a pas de "meilleur" four unique, seulement le meilleur pour une application spécifique.

Atmosphère vs. Coût

Un four à moufle simple fonctionnant à l'air est la solution la plus rentable. L'introduction de systèmes à vide ou de contrôles de gaz inerte ajoute une complexité et un coût significatifs, mais est non négociable pour protéger les matériaux sensibles.

Uniformité vs. Vitesse

Un four à moufle avec des éléments chauffants sur toutes les faces offre une excellente uniformité de température, garantissant qu'une pièce grande ou complexe est chauffée uniformément. Le chauffage par induction offre une vitesse inégalée mais peut être moins uniforme sur une géométrie complexe.

Chauffage direct vs. indirect

Les éléments à résistance utilisent le chauffage indirect – ils chauffent la chambre, qui chauffe ensuite la pièce. C'est polyvalent mais moins efficace. L'induction est une forme de chauffage direct, qui est beaucoup plus économe en énergie mais ne fonctionne que sur les matériaux électriquement conducteurs.

Faire le bon choix pour votre objectif

Votre décision finale dépend entièrement du matériau que vous traitez et du résultat que vous souhaitez obtenir.

- Si votre objectif principal est le traitement thermique général sans exigences de surface strictes : Un four à moufle standard utilisant le chauffage par résistance à l'air ambiant est la solution la plus simple et la plus rentable.

- Si votre objectif principal est de prévenir toute oxydation ou contamination sur les métaux sensibles : Un four à vide est essentiel, car son processus est spécifiquement conçu pour éliminer les gaz réactifs avant le chauffage.

- Si votre objectif principal est de faire fondre ou de chauffer rapidement des métaux conducteurs avec une grande efficacité : Un four à induction est le choix supérieur car il génère de la chaleur directement dans le matériau lui-même.

En fin de compte, comprendre ce cycle fondamental en quatre étapes vous permet de voir au-delà des modèles de fours spécifiques et de sélectionner le processus précis dont votre matériau a besoin.

Tableau récapitulatif :

| Type de four | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|

| Four à moufle standard | Chauffage par résistance à l'air ambiant | Traitement thermique général |

| Four à vide | Contrôle de l'atmosphère (pas d'oxydation) | Alliages haute performance, matériaux sensibles |

| Four à induction | Chauffage direct et rapide des matériaux conducteurs | Fusion des métaux, traitement thermique localisé |

Prêt à optimiser votre traitement thermique ?

Comprendre le processus du four est la première étape. La mise en œuvre de la bonne solution est ce qui génère des résultats. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant la technologie de four précise dont votre laboratoire a besoin.

Que vous ayez besoin de la rentabilité d'un four à moufle standard, de l'environnement sans contamination d'un four à vide, ou du chauffage rapide d'un système à induction, nos experts vous aideront à sélectionner l'équipement parfait pour votre matériau et le résultat souhaité.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison