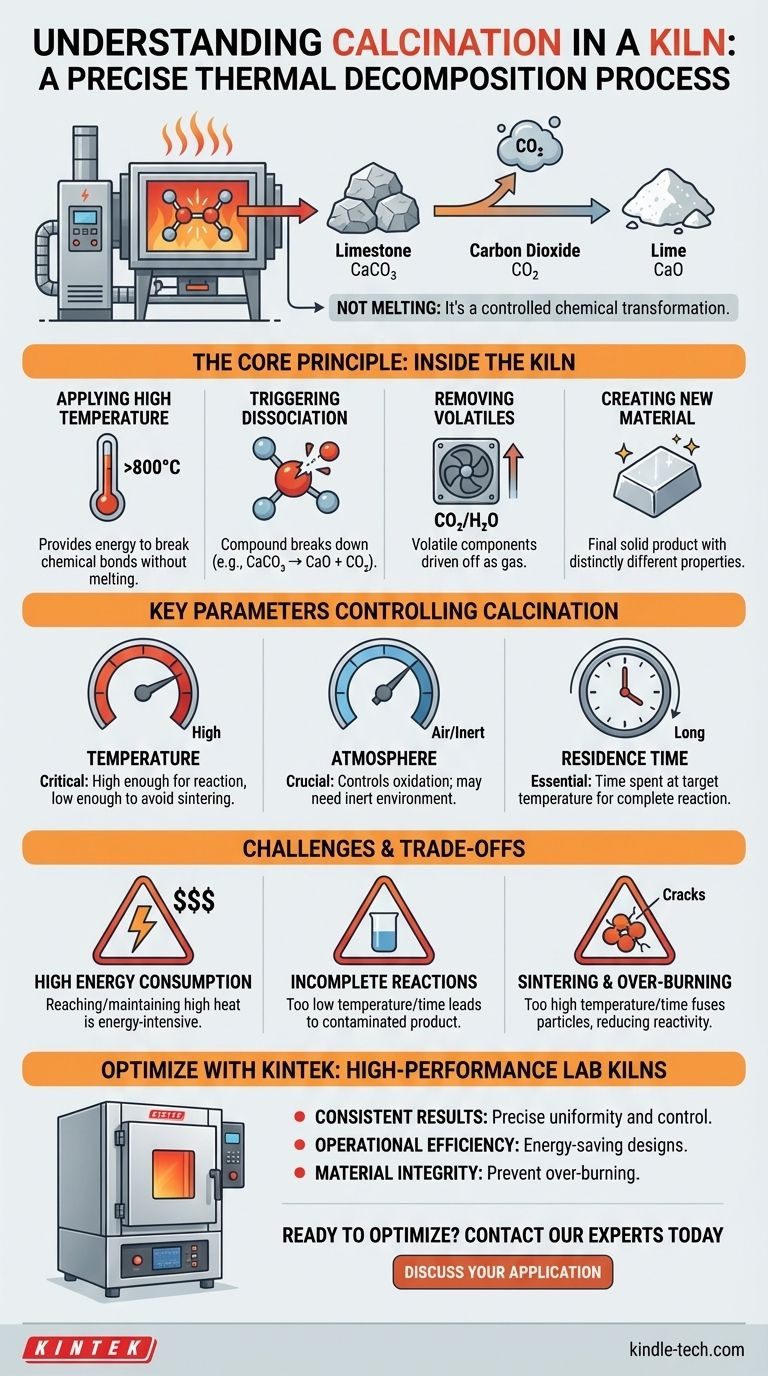

À la base, la calcination dans un four est un processus de traitement thermique à haute température conçu pour induire un changement chimique dans un matériau solide. Elle utilise une chaleur contrôlée, généralement inférieure au point de fusion du matériau, pour briser les liaisons chimiques, éliminer les composants volatils et produire une nouvelle substance stable. L'exemple le plus courant est le chauffage du calcaire (carbonate de calcium) pour produire de la chaux (oxyde de calcium) et libérer du dioxyde de carbone gazeux.

La calcination ne consiste pas à faire fondre ; c'est un processus de décomposition thermique précis. Le four fournit l'environnement contrôlé – température, atmosphère et temps – nécessaire pour décomposer un composé en un nouveau matériau désiré et un sous-produit volatil qui est éliminé.

Le principe fondamental : Que se passe-t-il à l'intérieur du four ?

Pour comprendre la calcination, il faut la considérer comme une transformation chimique contrôlée. Le four est simplement le récipient industriel où les bonnes conditions sont créées pour que cette réaction se produise de manière fiable et à grande échelle.

Application de haute température

L'apport fondamental pour la calcination est l'énergie thermique. Le four chauffe le matériau à une température spécifique, connue sous le nom de température de dissociation ou de décomposition, qui fournit l'énergie nécessaire pour briser les liaisons chimiques internes.

Déclenchement de la dissociation chimique

Une fois la température cible atteinte, le composé commence à se décomposer. Pour le calcaire (CaCO₃), cela signifie que les liaisons qui le maintiennent ensemble se brisent, entraînant la formation d'oxyde de calcium solide (CaO) et de dioxyde de carbone gazeux (CO₂).

Élimination des substances volatiles

Le processus est défini par l'élimination d'un composant volatil. Dans l'exemple du calcaire, le gaz CO₂ est évacué et retiré du four, laissant le produit solide derrière. Ce principe s'applique également à l'élimination de l'eau chimiquement liée (eau de cristallisation) des hydrates, comme lors du traitement du borax ou de la bauxite.

Création d'un nouveau matériau

Le produit solide final, souvent appelé le "calcin", est une nouvelle substance avec des propriétés physiques et chimiques distinctement différentes du matériau original. La chaux vive (CaO) est très réactive, tandis que le calcaire original (CaCO₃) est relativement inerte.

Paramètres clés contrôlant la calcination

L'obtention d'un processus de calcination réussi et efficace dépend d'un contrôle précis de plusieurs variables clés à l'intérieur du four.

Température

La température est le paramètre le plus critique. Elle doit être suffisamment élevée pour initier et maintenir la réaction de décomposition, mais suffisamment basse pour éviter la fusion du matériau ou la provocation de réactions secondaires indésirables comme le frittage (fusion des particules).

Contrôle de l'atmosphère

La composition du gaz à l'intérieur du four est cruciale. Bien que de nombreux processus se déroulent à l'air libre, certains nécessitent une atmosphère inerte (comme l'azote) pour éviter l'oxydation ou d'autres réactions indésirables avec le matériau traité.

Temps de séjour

Cela fait référence à la durée pendant laquelle le matériau reste à l'intérieur du four à la température cible. Le temps de séjour doit être suffisamment long pour garantir que la réaction chimique se déroule complètement dans tout le volume du matériau.

Comprendre les compromis et les défis

Bien que puissante, la calcination est un processus industriel exigeant avec des défis inhérents qui doivent être gérés pour la qualité et l'efficacité.

Consommation d'énergie élevée

Atteindre et maintenir les températures élevées requises pour la calcination est extrêmement énergivore. Cela représente un coût opérationnel et une considération environnementale importants pour tout processus à grande échelle.

Réactions incomplètes

Si la température est trop basse ou si le temps de séjour est trop court, la calcination sera incomplète. Il en résulte un produit final contaminé par le matériau original non réagi, ce qui peut gravement affecter sa qualité et ses performances.

Frittage et surcuisson

Inversement, si la température est trop élevée ou si le matériau est chauffé trop longtemps, cela peut entraîner une "surcuisson". Cela provoque la fusion des particules (frittage), réduisant la surface et la réactivité du produit final, ce qui est souvent indésirable.

Faire le bon choix pour votre objectif

Les paramètres spécifiques que vous privilégiez dépendront entièrement du matériau que vous traitez et des propriétés souhaitées du produit final.

- Si votre objectif principal est de produire un oxyde pur (comme la chaux) : Votre but est d'atteindre précisément la température de dissociation pour éliminer tout le CO₂ sans surcuire le matériau, ce qui réduirait sa réactivité.

- Si votre objectif principal est d'éliminer l'eau liée d'un hydrate : Votre but est un contrôle et une montée en température prudents pour éliminer les molécules d'eau sans provoquer de choc thermique ou décomposer le composé sous-jacent précieux.

- Si votre objectif principal est l'efficacité du processus et la réduction des coûts : Votre but est d'optimiser le transfert de chaleur et le temps de séjour dans le four pour assurer une calcination complète en utilisant le minimum d'énergie possible.

En fin de compte, maîtriser la calcination consiste à utiliser la chaleur pour contrôler précisément la décomposition chimique.

Tableau récapitulatif :

| Paramètre clé de la calcination | Rôle dans le processus |

|---|---|

| Température | Fournit l'énergie pour briser les liaisons chimiques sans faire fondre le matériau. |

| Atmosphère | Contrôle l'environnement gazeux (par exemple, air ou inerte) pour éviter les réactions indésirables. |

| Temps de séjour | Garantit que le matériau est chauffé suffisamment longtemps pour que la réaction se termine complètement. |

| Objectif | Éliminer les composants volatils (par exemple, CO₂, eau) et créer un nouveau matériau stable. |

Prêt à optimiser votre processus de calcination ?

Un contrôle précis de la température et un traitement thermique efficace sont essentiels pour produire des matériaux de haute qualité comme la chaux, les céramiques ou les oxydes spécialisés. KINTEK est spécialisé dans les fours et étuves de laboratoire haute performance conçus pour une calcination, un frittage et un traitement thermique fiables.

Notre équipement vous aide à atteindre :

- Des résultats constants : Uniformité et contrôle précis de la température pour des réactions complètes et prévisibles.

- Efficacité opérationnelle : Conceptions écoénergétiques pour réduire les coûts et l'impact environnemental.

- Intégrité des matériaux : Prévenir la surcuisson ou le frittage pour maintenir la réactivité et la qualité du produit.

Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, KINTEK dispose de l'équipement de laboratoire et de l'expertise nécessaires pour soutenir vos objectifs.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de four adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Instrument de tamisage électromagnétique tridimensionnel

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets