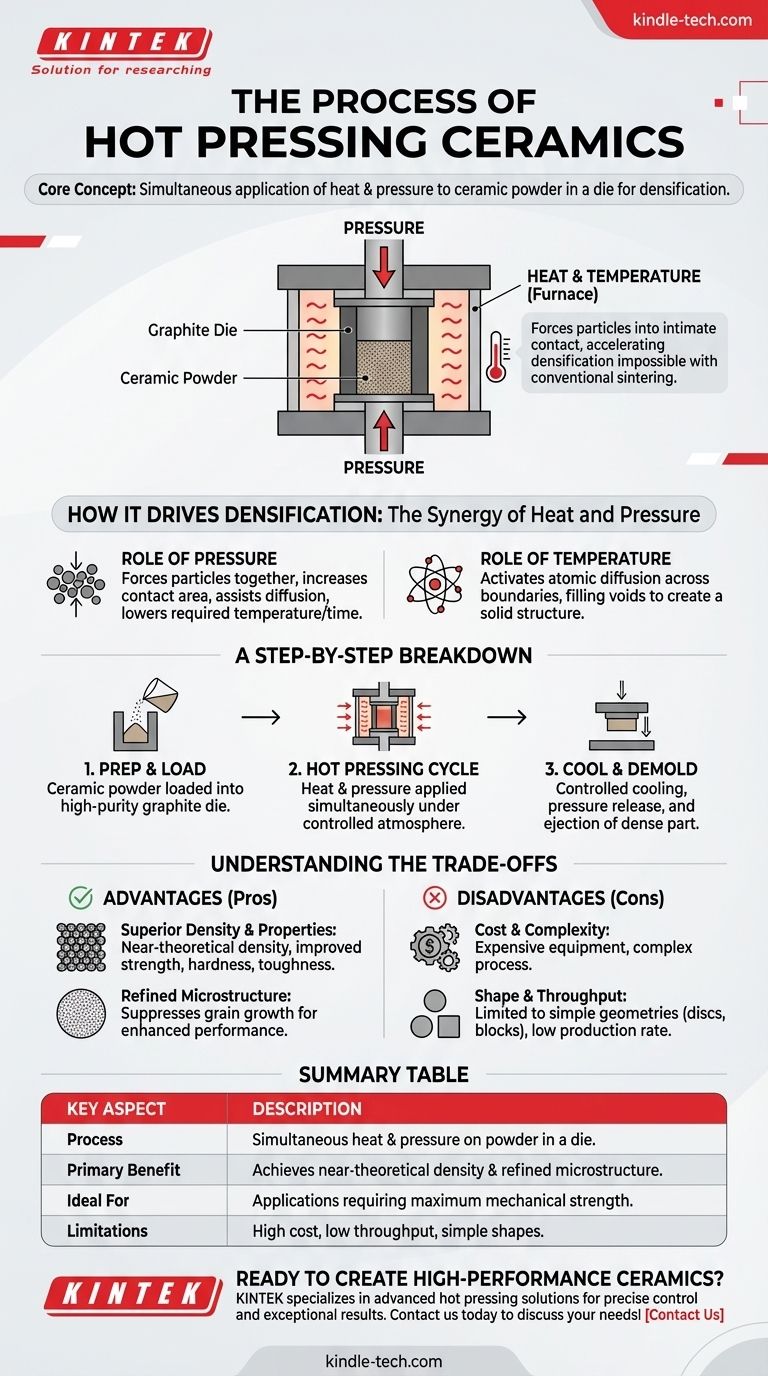

À la base, le pressage à chaud est une technique de traitement des matériaux où la poudre céramique est simultanément compactée par haute pression et frittée à haute température au cours d'un seul processus. Ceci est réalisé en chargeant la poudre dans une matrice, généralement en graphite, puis en appliquant à la fois de la chaleur provenant d'un four et une force mécanique via un piston pour obtenir un composant solide très dense.

En appliquant une pression externe pendant le cycle de chauffage, le pressage à chaud force les particules de poudre à entrer en contact intime, accélérant la densification et permettant la création de matériaux céramiques supérieurs qui sont souvent impossibles à obtenir par frittage conventionnel sans pression.

Comment le pressage à chaud favorise la densification

La synergie de la chaleur et de la pression

La caractéristique distinctive du pressage à chaud est l'application simultanée de chaleur et de pression. Contrairement au frittage conventionnel qui repose uniquement sur la chaleur, cette approche à double action modifie fondamentalement la façon dont le matériau se consolide.

Le rôle de la pression

La pression externe force les particules individuelles de poudre céramique à se rapprocher. Cette action brise les agglomérats de particules et augmente considérablement la surface de contact particule à particule, ce qui est essentiel pour la diffusion et le transport de matière qui mènent à la densification. Ce mécanisme assisté par pression permet à la densification de se produire à des températures significativement plus basses et en moins de temps.

Le rôle de la température

La chaleur fournit l'énergie thermique nécessaire pour activer la diffusion atomique. À des températures élevées, les atomes se déplacent à travers les limites des particules de poudre en contact, remplissant les vides entre elles et créant une structure solide et dense.

Le processus de pressage à chaud : une analyse étape par étape

Étape 1 : Préparation du matériau et chargement du moule

Le processus commence par une poudre céramique soigneusement sélectionnée. La poudre est chargée dans une matrice, qui est le plus souvent fabriquée en graphite de haute pureté en raison de sa résistance aux hautes températures et de sa stabilité chimique.

Étape 2 : Le cycle de pressage à chaud

La matrice chargée est placée à l'intérieur d'un four spécialisé. Le cycle commence par le chauffage de la matrice et de la poudre selon un profil de température précis, souvent sous vide ou dans une atmosphère de gaz inerte pour éviter l'oxydation.

Simultanément, ou à une température spécifique, une pression est appliquée à la poudre via un ou plusieurs pistons. Cette pression est maintenue tout au long de la phase à haute température du cycle.

Étape 3 : Refroidissement contrôlé et démoulage

Après le temps désiré à la température et à la pression maximales (connu sous le nom de temps de "trempage"), le composant est refroidi. La vitesse de refroidissement est soigneusement contrôlée pour éviter le choc thermique et la fissuration. Une fois refroidie, la pression est relâchée et la pièce céramique dense nouvellement formée est éjectée de la matrice.

Comprendre les compromis

Avantage : Densité et propriétés supérieures

Le principal avantage du pressage à chaud est sa capacité à produire des céramiques avec une densité quasi théorique. Ce manque de porosité se traduit par des propriétés mécaniques significativement améliorées, telles qu'une résistance, une dureté et une ténacité à la fracture plus élevées.

Avantage : Microstructure raffinée

Parce que la densification peut être obtenue à des températures plus basses et pendant des durées plus courtes, le pressage à chaud peut supprimer la croissance excessive des grains. Une structure de grain plus fine est un facteur clé de l'amélioration des performances mécaniques dans la plupart des céramiques.

Inconvénient : Coût et complexité

L'équipement de pressage à chaud est coûteux et nécessite des systèmes de contrôle sophistiqués pour la température, la pression et l'atmosphère. Le processus global est plus complexe et plus coûteux par pièce par rapport au frittage conventionnel.

Inconvénient : Limitation de forme et débit

Le processus est généralement limité à la production de pièces de géométries simples, telles que des disques, des blocs ou des cylindres, en raison de la nature uniaxiale de l'application de la pression. En tant que processus par lots, il a un très faible débit de production et ne convient pas à la production de masse.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement de votre objectif final.

- Si votre objectif principal est d'atteindre des performances maximales du matériau : Le pressage à chaud est le choix idéal pour créer des céramiques denses à grains fins avec des propriétés mécaniques et optiques exceptionnelles.

- Si votre objectif principal est une production de masse rentable : Vous devriez explorer des méthodes alternatives comme le frittage conventionnel ou le moulage par injection de poudre, car le pressage à chaud a des coûts élevés et un faible débit.

- Si votre objectif principal est de produire des pièces de géométrie complexe : Envisagez des techniques comme la fabrication additive (impression 3D) ou le coulage en barbotine, car le pressage à chaud est mieux adapté aux formes simples.

En fin de compte, la compréhension de ces principes fondamentaux vous permet d'utiliser le pressage à chaud pour obtenir des résultats spécifiques en matière de matériaux de haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Application simultanée de chaleur et de pression à la poudre céramique dans une matrice. |

| Principal avantage | Atteint une densité quasi théorique et une microstructure raffinée. |

| Idéal pour | Applications nécessitant une résistance mécanique et des performances maximales. |

| Limitations | Coût élevé, faible débit et limité aux formes simples comme les disques ou les cylindres. |

Prêt à créer des céramiques haute performance avec une densité et des propriétés mécaniques supérieures ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de pressage à chaud, pour vous aider à obtenir un contrôle précis de la température, une application uniforme de la pression et des résultats matériels exceptionnels. Que vous développiez des composants avancés ou optimisiez les performances des matériaux, notre expertise vous garantit d'obtenir les résultats fiables et de haute qualité que votre laboratoire exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre équipement de pressage à chaud peut répondre à vos besoins spécifiques en matière de traitement des céramiques !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment le système de vide poussé d'un four de frittage par pressage à chaud sous vide assure-t-il la pureté des cibles d'alliage W-Si ? Guide

- Qu'est-ce qu'une machine SPS ? Un guide pour la fabrication rapide et haute performance de matériaux

- Quel rôle joue un four de frittage par pressage à chaud sous vide pour le nanocoivre ? Atteignez une densification maximale dès aujourd'hui

- Quel rôle les moules en graphite jouent-ils dans le pressage à chaud sous vide (VHP) ? Optimiser la production d'alliages à haute entropie AlFeTiCrZnCu

- Quels sont les avantages fondamentaux de l'utilisation d'un four de pressage à chaud sous vide pour les alliages Cr50Cu50 ? Atteindre une densité de 96,09 %

- Quel rôle joue un four de pressage à chaud sous vide dans la production de Ti-6Al-7Nb ? Atteindre une densité de 99 %+ et une microstructure pure

- Quelle est la nécessité du fonctionnement continu de la pompe à vide lors du pressage à chaud de UHMWPE/nano-HAP ? Assurer une haute pureté.

- Pourquoi le refroidissement rapide d'une presse isostatique à chaud (HIP) est-il important pour les électrolytes Li4SiO4 ? Libérez des performances élevées