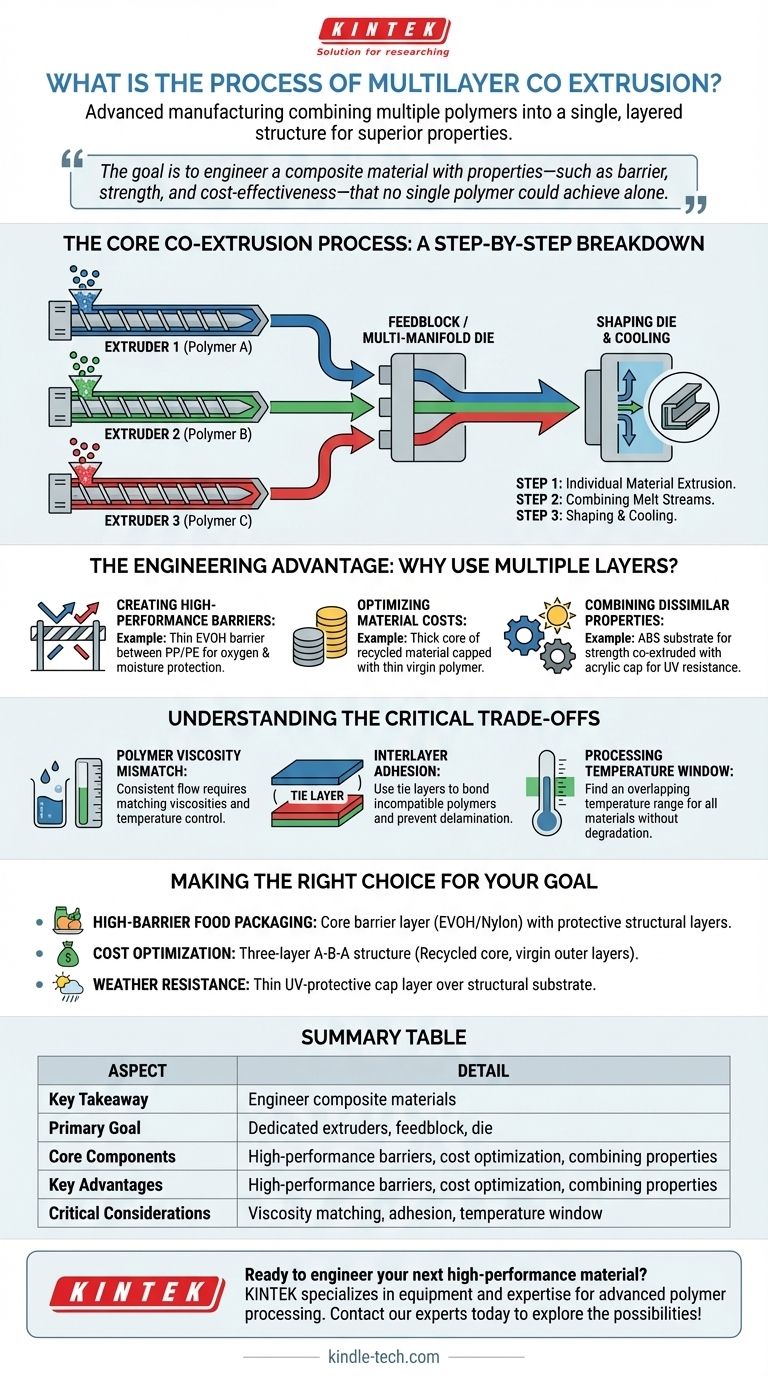

La co-extrusion multicouche est un processus de fabrication avancé où plusieurs polymères distincts et fondus sont combinés en une seule structure stratifiée. À l'aide d'une série d'extrudeuses, les matériaux individuels sont fondus, puis fusionnés avec précision dans un composant spécialisé appelé bloc d'alimentation (feedblock) ou filière à collecteur multiple, avant d'être mis en forme dans leur configuration finale.

L'objectif fondamental de la co-extrusion n'est pas simplement de combiner des plastiques, mais d'ingénierer un matériau composite qui possède une combinaison de propriétés — telles que la barrière, la résistance et le rapport coût-efficacité — qu'aucun polymère unique ne pourrait atteindre seul.

Le processus de base de la co-extrusion : une analyse étape par étape

Pour comprendre le fonctionnement de la co-extrusion, il est préférable de visualiser le parcours des matériaux sur la ligne de production. Le processus est un flux continu, de la matière première au profil complexe final.

Étape 1 : Extrusion des matériaux individuels

Chaque polymère unique utilisé dans la structure finale commence dans sa propre extrudeuse dédiée. Une extrudeuse est essentiellement un cylindre chauffé contenant une vis rotative.

Le polymère brut, généralement sous forme de granulés, est introduit dans le cylindre. La combinaison de la chaleur du cylindre et de la force de cisaillement exercée par la vis en rotation fait fondre le plastique en un fluide homogène et sous haute pression.

Étape 2 : Combinaison des flux fondus

C'est l'étape critique où se produit la « co-extrusion ». Les flux fondus séparés provenant de chaque extrudeuse sont guidés vers un bloc d'alimentation (feedblock) central.

Le bloc d'alimentation contient des canaux conçus avec précision qui organisent les flux de polymères individuels dans une séquence de couches spécifique. Il les fusionne en un seul flux multicouche sans permettre leur mélange.

Étape 3 : Mise en forme du produit final dans la filière

Le flux fondu combiné et stratifié sort du bloc d'alimentation et pénètre dans la filière de mise en forme. La géométrie interne de la filière force le matériau à prendre son profil final, tel qu'un film mince, une feuille ou un tube.

Lorsque le matériau passe à travers la filière, les couches sont compressées, assurant la formation d'une liaison solide entre elles. Il est ensuite refroidi rapidement pour solidifier la structure et fixer les couches en place.

L'avantage de l'ingénierie : pourquoi utiliser plusieurs couches ?

La complexité de la co-extrusion est justifiée par sa capacité à créer des matériaux hautement optimisés qui résolvent des défis d'ingénierie spécifiques.

Création de barrières haute performance

De nombreuses applications d'emballage nécessitent une barrière contre l'oxygène, l'humidité ou les produits chimiques pour protéger le contenu. Des matériaux comme l'EVOH (Alcool Éthylène-Vinyle) sont d'excellents pare-gaz, mais sont souvent coûteux et sensibles à l'humidité.

La co-extrusion permet d'intercaler une couche micro-mince d'EVOH entre des couches structurelles plus épaisses et résistantes à l'humidité, comme le polypropylène (PP) ou le polyéthylène (PE).

Optimisation des coûts des matériaux

Les fabricants peuvent réduire considérablement les coûts en utilisant une structure multicouche. Par exemple, un produit peut être conçu avec une couche centrale épaisse faite de matériau recyclé moins cher.

Ce cœur est ensuite recouvert des deux côtés de fines couches de polymère vierge pour fournir une finition de surface impeccable, la couleur et les caractéristiques de performance requises.

Combinaison de propriétés dissemblables

Un seul produit peut être conçu pour de multiples fonctions. Un exemple courant est celui des matériaux pour usage extérieur, qui peuvent comporter un substrat structurel comme l'ABS (Acrylonitrile Butadiène Styrène) co-extrudé avec une fine couche de recouvrement en acrylique (PMMA).

L'ABS fournit la résistance aux chocs et la rigidité, tandis que la couche de recouvrement acrylique offre une excellente résistance aux UV et aux intempéries, empêchant la dégradation de l'ABS sous l'effet du soleil.

Comprendre les compromis critiques

La co-extrusion est un processus puissant mais exigeant. Le succès dépend de la gestion attentive de l'interaction entre différents polymères sous haute chaleur et pression.

Désaccord de viscosité des polymères

La viscosité, ou résistance à l'écoulement, de chaque polymère fondu doit être étroitement assortie. Si un matériau s'écoule beaucoup plus facilement qu'un autre, la couche la plus fluide peut déformer celle qui l'est moins, entraînant une épaisseur de couche incohérente ou des défauts structurels.

Ceci nécessite une sélection minutieuse des matériaux et un contrôle précis de la température pour chaque extrudeuse individuelle.

Adhésion intercouche

De nombreux polymères dissemblables ne se lient pas naturellement entre eux, un problème connu sous le nom de mauvaise adhérence. Si les couches ne collent pas ensemble, le produit final peut se délaminer et se rompre sous contrainte.

Pour surmonter cela, une « couche de liaison » (tie layer) est souvent nécessaire. Il s'agit d'une fine couche intermédiaire d'un polymère adhésif spécialisé, conçu pour adhérer aux deux couches incompatibles de chaque côté.

Fenêtre de température de traitement

Chaque polymère possède une plage de température de traitement idéale. En co-extrusion, vous devez trouver une fenêtre de température superposée où tous les matériaux peuvent être traités efficacement sans qu'aucun d'entre eux ne se dégrade à cause d'une chaleur excessive.

Cette contrainte peut limiter les combinaisons possibles de matériaux qui peuvent être co-extrudés avec succès.

Faire le bon choix pour votre objectif

L'exigence principale de votre application dictera la structure matérielle idéale.

- Si votre objectif principal est l'emballage alimentaire à haute barrière : Votre conception doit inclure une couche barrière centrale (comme l'EVOH ou le nylon) protégée par des couches structurelles (comme le PP ou le PE) et liée par les couches de liaison appropriées.

- Si votre objectif principal est l'optimisation des coûts : Une structure A-B-A à trois couches, où le cœur « B » est un matériau recyclé ou de rebut à moindre coût et où les couches extérieures « A » sont en polymère vierge, est l'approche la plus efficace.

- Si votre objectif principal est la résistance aux intempéries pour les produits d'extérieur : Vous devez co-extruder une fine couche de recouvrement protectrice contenant des inhibiteurs d'UV et des pigments sur un substrat structurel plus économique.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement la co-extrusion multicouche pour concevoir des matériaux aux caractéristiques de performance précisément adaptées.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Objectif principal | Ingénierier un matériau composite avec des propriétés qu'aucun polymère unique ne peut atteindre. |

| Composants de base | Extrudeuses dédiées, bloc d'alimentation/filière à collecteur multiple, filière de mise en forme. |

| Avantages clés | Barrières haute performance, optimisation des coûts des matériaux, combinaison de propriétés dissemblables. |

| Considérations critiques | Correspondance de la viscosité des polymères, adhésion intercouche, fenêtre de température de traitement. |

Prêt à concevoir votre prochain matériau haute performance ? Le processus de co-extrusion multicouche est essentiel pour créer des produits dotés de propriétés de barrière supérieures, de coûts optimisés et de résistances matérielles combinées. KINTEK est spécialisé dans la fourniture d'équipements et d'expertise pour le traitement avancé des polymères, au service des laboratoires et des fabricants dans le développement de matériaux composites innovants. Discutons de la manière dont la co-extrusion peut résoudre vos défis matériels spécifiques. Contactez nos experts dès aujourd'hui pour explorer les possibilités !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Tamis de laboratoire et machines de tamisage

- Four à presse à chaud sous vide pour stratification et chauffage

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD