À la base, le dépôt sous vide est une famille de procédés utilisés pour appliquer des revêtements de matériaux extrêmement minces et haute performance sur un objet, appelé substrat. Tous ces procédés se déroulent à l'intérieur d'une chambre à vide, ce qui est la clé de leur fonctionnement. Cette technologie est fondamentale pour la fabrication d'une vaste gamme de produits modernes, des revêtements antireflets de vos lunettes aux couches complexes à l'intérieur d'une puce informatique.

L'objectif essentiel du dépôt sous vide n'est pas seulement de revêtir une surface, mais de le faire avec une précision au niveau atomique. En éliminant l'air et les autres gaz, un vide crée un environnement contrôlé et exempt de contamination, permettant au matériau de revêtement vaporisé de voyager sans entrave de sa source au substrat.

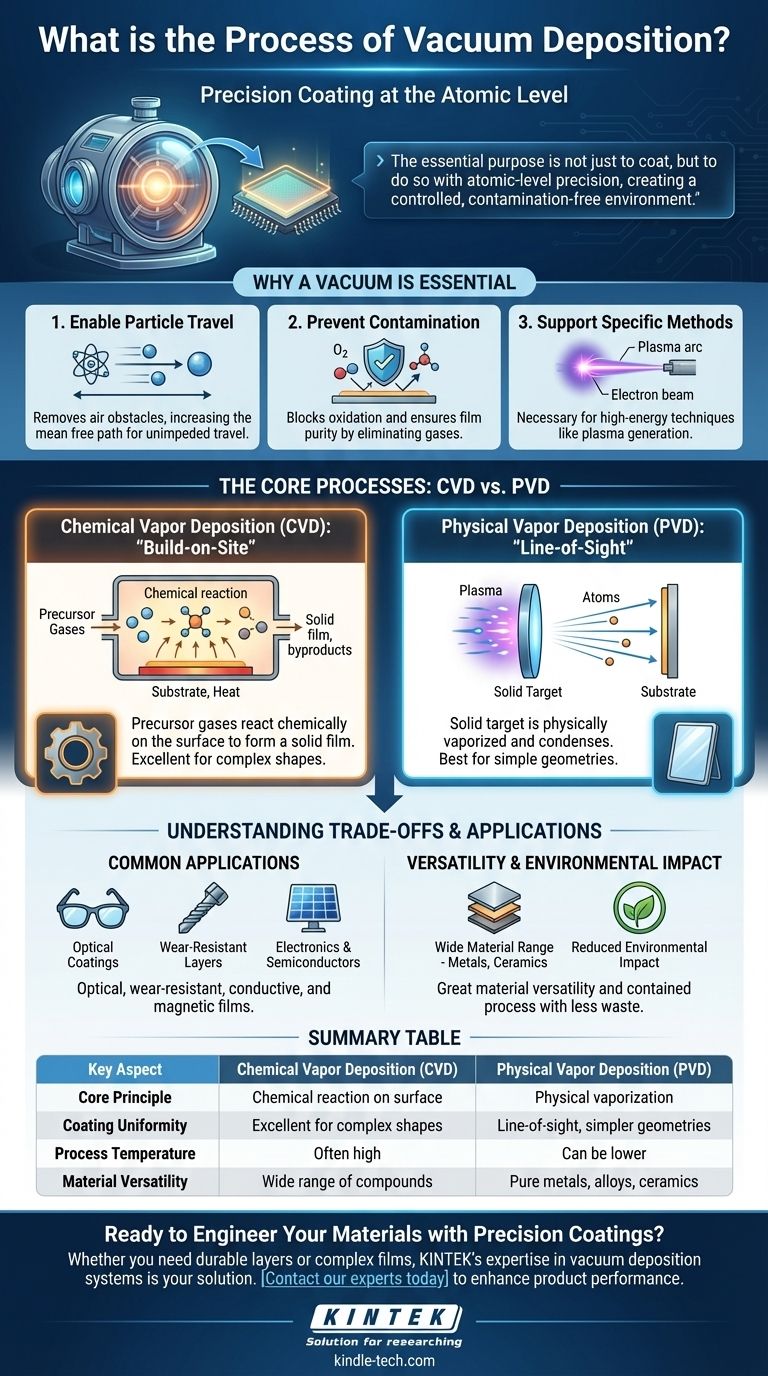

Pourquoi un vide est essentiel

Le vide lui-même n'est pas seulement un espace vide ; c'est un outil actif qui permet l'ensemble du processus. Sans lui, déposer des films minces de haute qualité serait impossible pour trois raisons principales.

Pour permettre le voyage des particules

À pression atmosphérique normale, les atomes ou molécules vaporisés du matériau de revêtement entreraient en collision avec les molécules d'air des milliards de fois par seconde.

Leur distance de parcours moyenne, connue sous le nom de libre parcours moyen, serait inférieure à un millimètre. Un vide élimine ces obstacles, permettant aux particules de revêtement de voyager en ligne droite directement vers le substrat.

Pour prévenir la contamination et l'oxydation

De nombreux matériaux, surtout lorsqu'ils sont chauffés à l'état de vapeur, réagiront instantanément avec l'oxygène et d'autres gaz présents dans l'air.

Cette oxydation et cette contamination ruineraient la pureté chimique et la performance du revêtement final. Le vide garantit que le film déposé est composé uniquement du matériau souhaité.

Pour prendre en charge des méthodes de dépôt spécifiques

Beaucoup des techniques à haute énergie utilisées pour vaporiser le matériau source ne peuvent fonctionner que sous vide. Ces conditions sont nécessaires pour générer et contrôler les plasmas ou les faisceaux d'électrons requis pour certains procédés.

Les processus de base : physique contre chimique

Bien qu'il existe de nombreuses techniques spécifiques, elles se répartissent généralement en deux grandes catégories : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt chimique en phase vapeur (CVD) : la méthode « de construction sur site »

En CVD, le substrat est placé dans la chambre à vide et exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz ne sont pas le matériau de revêtement final lui-même, mais plutôt les ingrédients chimiques.

Une réaction chimique est ensuite induite à la surface du substrat, souvent par une température élevée. Cette réaction décompose les gaz et forme un film solide sur le substrat, les sous-produits excédentaires étant pompés. Le processus implique une séquence d'étapes comprenant le transport des gaz, l'adsorption à la surface, la réaction chimique et la croissance du film.

Dépôt physique en phase vapeur (PVD) : la méthode « à ligne de visée »

En PVD, le matériau de revêtement commence sous forme solide. Cette « cible » solide est physiquement transformée en vapeur, qui traverse ensuite le vide et se condense sur le substrat, formant le film. Il n'y a pas de réaction chimique à la surface.

Une méthode PVD courante est la pulvérisation cathodique (sputtering). Dans ce processus, un plasma d'ions à haute énergie bombarde la cible solide, arrachant physiquement des atomes de sa surface. Ces atomes « pulvérisés » traversent la chambre et se déposent sur le substrat. Le processus industriel typique implique la préparation du vide, le nettoyage du substrat, l'exécution du revêtement et le retour de la chambre aux conditions ambiantes.

Comprendre les compromis et les applications

Le choix entre les différentes méthodes de dépôt sous vide dépend entièrement des propriétés souhaitées du revêtement final et de la nature du matériau du substrat.

Applications courantes

La précision du dépôt sous vide le rend indispensable dans de nombreuses industries. Il est utilisé pour les revêtements optiques et de miroirs, les couches résistantes à l'usure sur les outils de coupe, les barrières anti-corrosion et les finitions décoratives.

En électronique, il est essentiel pour créer les films conducteurs électriques, les couches semi-conductrices et les films magnétiques utilisés dans tout, des cellules solaires aux disques durs.

Polyvalence et impact environnemental

Comparées aux méthodes de revêtement chimiques humides traditionnelles comme la galvanoplastie, les méthodes de dépôt sous vide offrent une immense polyvalence dans les matériaux qui peuvent être déposés, y compris les métaux, les alliages, les céramiques et les composés.

De plus, ces processus ont un impact environnemental considérablement réduit. Ils sont contenus dans une chambre scellée et utilisent de très petites quantités de matériaux, produisant beaucoup moins de déchets dangereux.

Faire le bon choix pour votre objectif

La sélection d'un processus de dépôt nécessite de trouver un équilibre entre les exigences matérielles, la géométrie du composant et le coût.

- Si votre objectif principal est de créer un revêtement très uniforme sur des formes complexes et non planes : Le CVD est souvent le choix supérieur car les gaz précurseurs peuvent s'écouler et réagir sur toutes les surfaces exposées.

- Si votre objectif principal est de déposer une large gamme de métaux purs, d'alliages ou de composés à des températures plus basses : Les méthodes PVD comme la pulvérisation cathodique offrent une polyvalence inégalée et sont moins susceptibles d'endommager les substrats sensibles à la chaleur.

- Si votre objectif principal est la durabilité et la dureté : Le PVD et le CVD peuvent produire des revêtements exceptionnellement durs et résistants à l'usure, le choix spécifique dépendant du matériau et de l'application.

En fin de compte, le dépôt sous vide fournit une boîte à outils puissante pour l'ingénierie des surfaces des matériaux avec une précision atomique.

Tableau récapitulatif :

| Aspect clé | Dépôt chimique en phase vapeur (CVD) | Dépôt physique en phase vapeur (PVD) |

|---|---|---|

| Principe de base | Réaction chimique à la surface du substrat | Vaporisation physique d'une cible solide |

| Uniformité du revêtement | Excellent pour les formes complexes et non planes | Ligne de visée, meilleur pour les géométries plus simples |

| Applications typiques | Couches semi-conductrices, revêtements résistants à l'usure | Revêtements optiques, finitions décoratives |

| Température du processus | Souvent haute température | Peut être à plus basse température |

| Polyvalence des matériaux | Large gamme de composés | Métaux purs, alliages, céramiques |

Prêt à concevoir vos matériaux avec des revêtements de précision ?

Que vous ayez besoin de couches durables et résistantes à l'usure pour les outils de coupe, de films semi-conducteurs complexes pour l'électronique ou de revêtements optiques haute performance, l'expertise de KINTEK en matière de systèmes de dépôt sous vide est votre solution. Nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos objectifs spécifiques de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de dépôt sous vide peuvent améliorer les performances et l'efficacité de vos produits.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quel est le processus de dépôt par évaporation thermique ? Un guide simple pour le revêtement de films minces

- Quel est le principe de la méthode d'évaporation thermique ? Un guide simple pour le dépôt de couches minces

- Comment fonctionne l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté

- Comment fonctionne un évaporateur à faisceau d'électrons ? Obtenir un dépôt de film mince de haute pureté

- Quelle est la source de l'évaporation par faisceau d'électrons ? Le canon à électrons expliqué pour les films minces de haute pureté

- Comment mesure-t-on l'épaisseur d'un film déposé ? Maîtriser les techniques d'interférence optique

- Quels sont les inconvénients de l'évaporation par faisceau d'électrons ? Coûts élevés et limitations géométriques expliqués

- Qu'est-ce que la vaporisation du zinc ? Un défi critique en matière de sécurité et de qualité en soudage