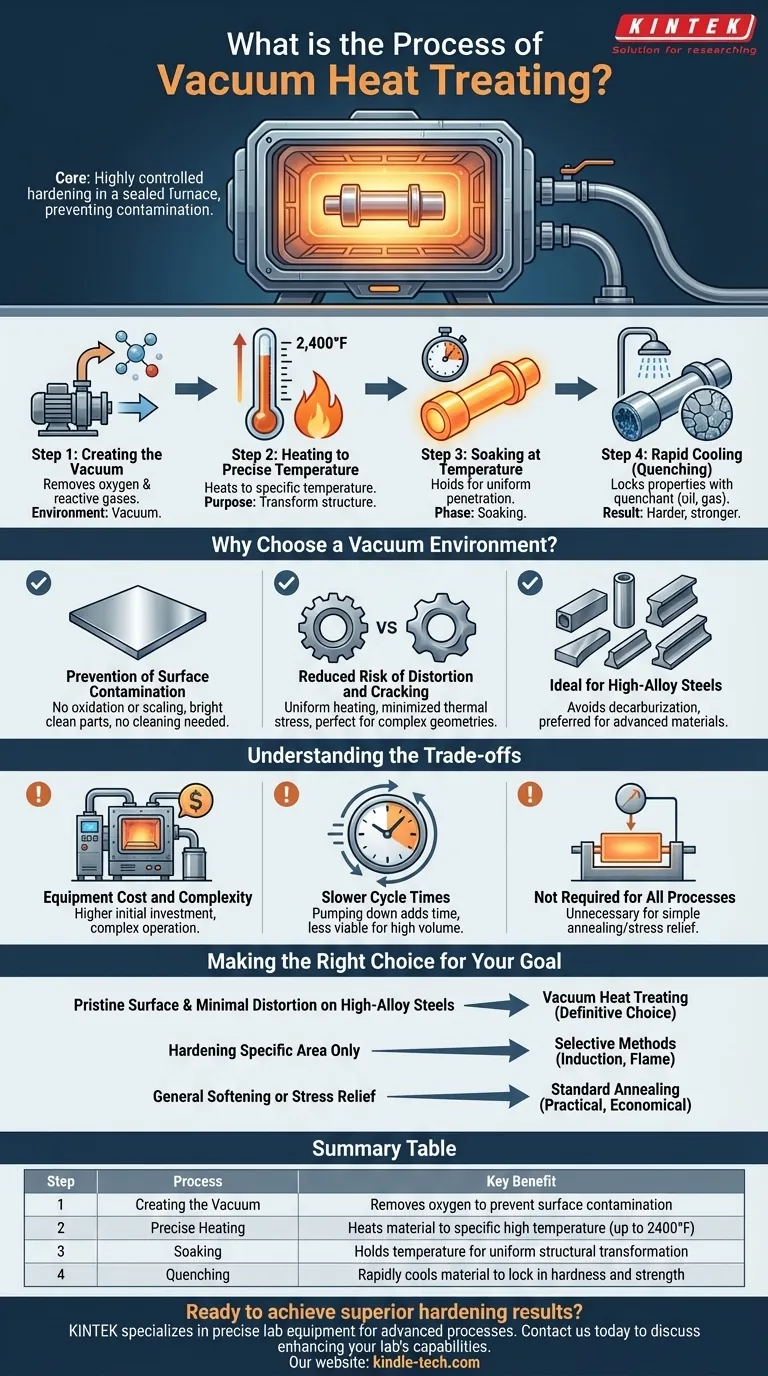

À la base, le traitement thermique sous vide est un processus de durcissement hautement contrôlé. Il implique trois étapes fondamentales réalisées à l'intérieur d'un four scellé : chauffer un matériau à une température élevée spécifique sous vide, le maintenir à cette température pour altérer sa structure interne, puis le refroidir rapidement (trempe) pour fixer les propriétés souhaitées.

L'avantage crucial de réaliser ce processus sous vide est la prévention de la contamination de surface. En éliminant les gaz atmosphériques, le vide garantit que la pièce finale est propre, brillante et moins sujette à la distorsion ou à la fissuration qui peuvent survenir avec d'autres méthodes.

Déconstruction du processus de traitement thermique sous vide

Le processus est méthodique, chaque étape ayant un but distinct et critique dans la transformation des propriétés du matériau. C'est un raffinement du traitement thermique traditionnel, élevé par l'environnement contrôlé.

Étape 1 : Création du vide

Avant tout chauffage, l'air et les autres gaz sont pompés hors de la chambre du four scellée. Cette élimination de l'oxygène et d'autres éléments réactifs est ce qui définit fondamentalement le processus.

Étape 2 : Chauffage à une température précise

Une fois le vide établi, le matériau est chauffé à une température prédéterminée, qui peut atteindre 1 315 °C (2 400 °F). Cette température est soigneusement sélectionnée en fonction de l'alliage spécifique et des caractéristiques finales souhaitées.

Étape 3 : Maintien en température

Le matériau est ensuite maintenu à cette température maximale pendant une durée spécifique, une phase appelée "maintien en température". Cela permet à la chaleur de pénétrer uniformément la pièce, garantissant que toute sa structure cristalline se transforme comme prévu.

Étape 4 : Refroidissement rapide (Trempe)

Enfin, la pièce est rapidement refroidie à l'aide d'un agent de trempe tel que l'huile, le polymère ou le gaz sous haute pression. Ce refroidissement rapide fixe la structure moléculaire transformée, ce qui donne un matériau significativement plus dur et plus résistant.

Pourquoi choisir un environnement sous vide ?

La décision d'utiliser un four sous vide est motivée par la nécessité d'obtenir des résultats supérieurs, en particulier pour les composants de grande valeur ou critiques. L'environnement lui-même offre plusieurs avantages clés par rapport au traitement thermique atmosphérique conventionnel.

Prévention de la contamination de surface

L'absence d'oxygène empêche l'oxydation, la formation de calamine et d'autres réactions de surface. Il en résulte une pièce brillante et propre qui ne nécessite pas d'opérations de nettoyage ultérieures, ce qui permet d'économiser du temps et des coûts.

Risque réduit de distorsion et de fissuration

Le chauffage uniforme et le refroidissement contrôlé inhérents au processus sous vide minimisent les contraintes thermiques. Cela réduit considérablement la tendance des pièces, en particulier celles ayant des géométries complexes, à se déformer, à se tordre ou à se fissurer pendant le durcissement.

Idéal pour les aciers fortement alliés

Le traitement thermique sous vide est la méthode préférée pour les aciers à outils fortement alliés et d'autres matériaux avancés. Ces matériaux sont souvent sensibles à la décarburation de surface (perte de carbone), qui est complètement évitée dans un environnement sous vide.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Sa précision et son contrôle s'accompagnent de considérations spécifiques qui le rendent inadapté à toutes les applications.

Coût et complexité de l'équipement

Les fours sous vide sont significativement plus complexes et coûteux à acheter et à exploiter que les fours atmosphériques standard. Cet investissement initial plus élevé est un facteur principal dans son application.

Temps de cycle plus lents

Le processus de pompage de la chambre pour créer un vide ajoute du temps au cycle de traitement global. Pour les pièces à grand volume et à faible coût, cela peut rendre le processus moins économiquement viable.

Non requis pour tous les processus

De nombreux objectifs de traitement thermique, tels que le simple recuit (adoucissement) ou la relaxation des contraintes, ne nécessitent pas la finition de surface immaculée ou un environnement sous vide. Pour ces applications, des méthodes moins complexes et plus rentables sont suffisantes.

Faire le bon choix pour votre objectif

Le choix du processus de traitement thermique correct dépend entièrement du matériau et du résultat souhaité pour le composant final.

- Si votre objectif principal est une finition de surface impeccable et une distorsion minimale sur les aciers fortement alliés : Le traitement thermique sous vide est le choix définitif pour des résultats de durcissement supérieurs.

- Si votre objectif principal est de durcir uniquement une zone spécifique d'un composant : Les méthodes sélectives comme le durcissement par induction ou à la flamme sont plus efficaces et ciblées.

- Si votre objectif principal est l'adoucissement général ou la relaxation des contraintes sans exigences critiques de surface : Un processus standard de recuit ou de relaxation des contraintes sans vide est l'option la plus pratique et économique.

En fin de compte, comprendre les besoins spécifiques de votre matériau vous permet de choisir la voie la plus efficace et efficiente pour atteindre les performances souhaitées.

Tableau récapitulatif :

| Étape | Processus | Avantage clé |

|---|---|---|

| 1 | Création du vide | Élimine l'oxygène pour prévenir la contamination de surface |

| 2 | Chauffage précis | Chauffe le matériau à une température élevée spécifique (jusqu'à 1315 °C) |

| 3 | Maintien en température | Maintient la température pour une transformation structurelle uniforme |

| 4 | Trempe | Refroidit rapidement le matériau pour fixer la dureté et la résistance |

Prêt à obtenir des résultats de durcissement supérieurs pour vos composants de grande valeur ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus avancés comme le traitement thermique sous vide. Notre expertise vous assure d'obtenir les finitions propres et brillantes et la distorsion minimale requises pour les pièces critiques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les capacités de votre laboratoire et fournir les performances matérielles que vous exigez.

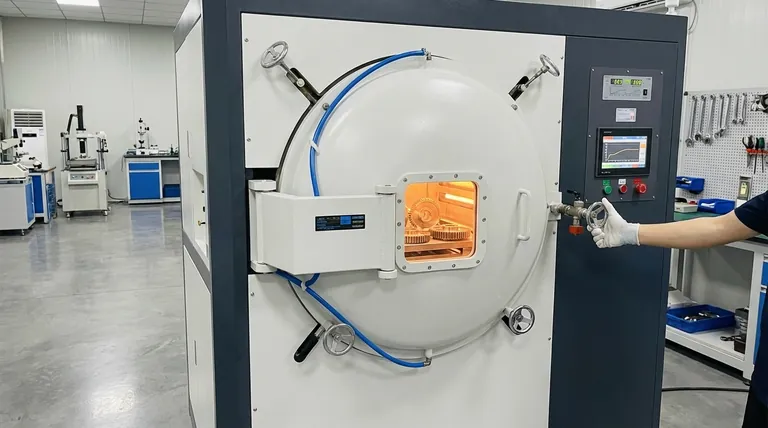

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel matériau est également utilisé comme matériau résistant aux hautes températures ? Explorez les céramiques avancées et les alliages

- Pourquoi un four à haute température est-il requis pour le traitement en solution de l'acier inoxydable Cr-Ni-Ti ? Optimiser le matriçage.

- Comment la chaleur est-elle transférée dans un four sous vide ? Maîtriser la chaleur radiative pour la pureté et la précision

- Quel est le milieu de trempe le plus couramment utilisé ? Découvrez pourquoi l'huile est le cheval de bataille de la métallurgie

- Le durcissement affecte-t-il les dimensions ? Maîtriser les changements métallurgiques pour les pièces de précision

- Pourquoi un four de traitement thermique de haute précision est-il nécessaire pour l'acier maraging ? Assurer les performances maximales des pièces SLM

- Quelle température est nécessaire pour braser l'acier inoxydable ? Le guide critique du brasage spécifique aux alliages

- Combien de temps recuire l'acier ? Maîtrisez le temps, la température et le refroidissement pour une douceur parfaite