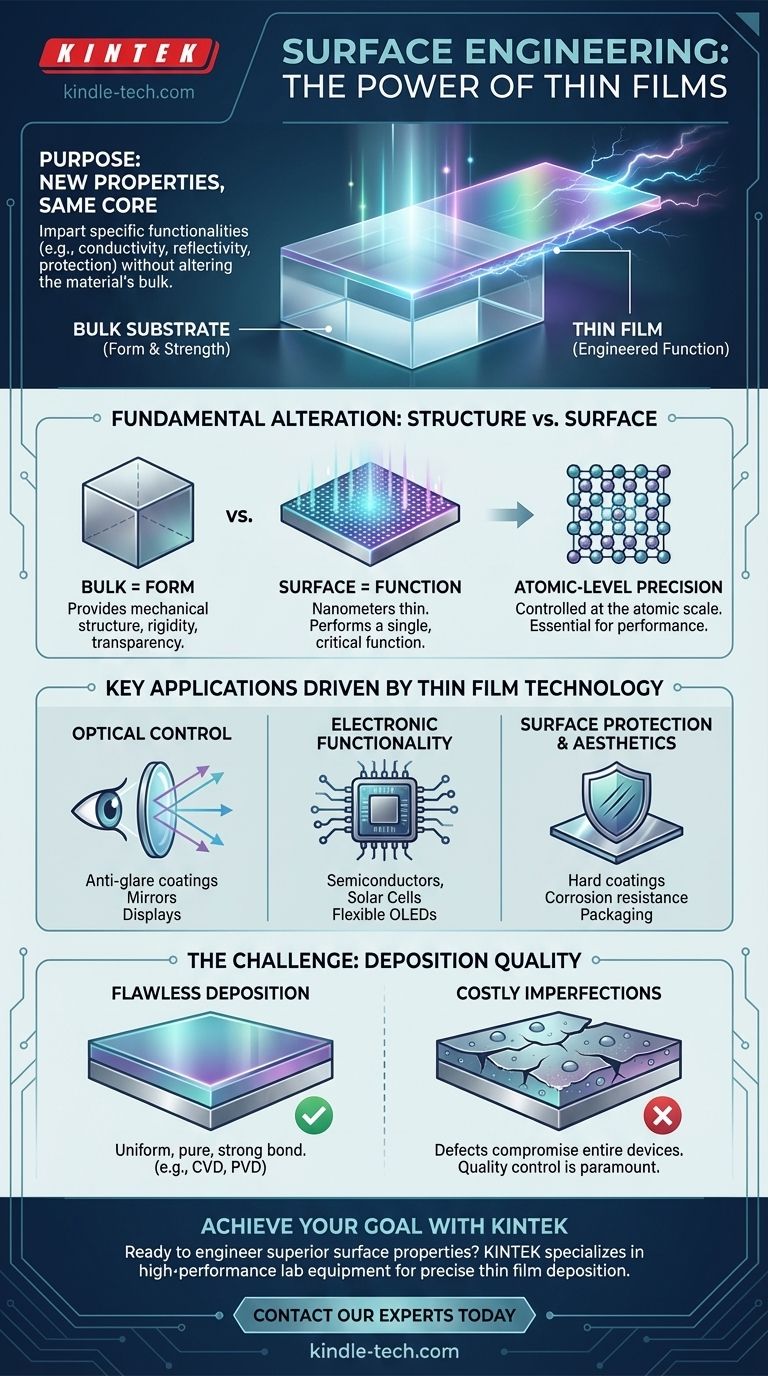

L'objectif fondamental de la création d'un film mince est d'apporter des propriétés entièrement nouvelles à la surface d'un matériau sans modifier les caractéristiques massiques du matériau lui-même. Cette technique nous permet d'ajouter des fonctionnalités spécifiques — telles que la conductivité électrique, la réflectivité optique ou la résistance à la corrosion — à un substrat standard comme le verre, le silicium ou le métal. Un miroir courant, par exemple, n'est qu'une feuille de verre avec un mince film métallique au dos pour le rendre réfléchissant.

À la base, la technologie des films minces est une question d'ingénierie de surface. Elle nous permet de prendre un matériau ordinaire et peu coûteux et de doter sa surface de capacités extraordinaires et performantes, adaptées à une fonction spécifique.

Comment les films minces modifient fondamentalement un matériau

La puissance de cette technologie réside dans la séparation du rôle structurel d'un matériau de sa fonction de surface. Le matériau de base fournit la forme et la résistance, tandis que la couche incroyablement mince appliquée dessus fournit une propriété hautement spécialisée et conçue.

Des propriétés massiques à la fonctionnalité de surface

Un substrat, tel qu'une plaquette de silicium ou un morceau de verre architectural, fournit la structure physique nécessaire. Il est choisi pour sa résistance mécanique, sa rigidité ou sa transparence.

Le film mince, souvent seulement de quelques nanomètres à quelques micromètres d'épaisseur, est ensuite déposé sur ce substrat. Cette couche est conçue pour remplir une fonction unique et critique, telle que conduire l'électricité, filtrer la lumière ou résister aux rayures.

L'importance de la précision au niveau atomique

Dans de nombreuses applications modernes, en particulier les semi-conducteurs, la précision de ces films est primordiale. Alors que les composants électroniques comme les puces informatiques continuent de rétrécir, la qualité des films minces qui les constituent devient le principal facteur limitant les performances.

Le dépôt de ces couches doit être contrôlé à l'échelle atomique ou moléculaire. Même quelques atomes mal placés ou une légère impureté dans le film peuvent créer un défaut qui compromet le fonctionnement de l'ensemble de l'appareil.

Applications clés tirées de la technologie des films minces

La capacité de modifier précisément les surfaces permet un vaste éventail de technologies modernes. Nous pouvons regrouper ces applications en fonction de la fonction principale fournie par le film mince.

Manipulation de la lumière avec des revêtements optiques

Les films minces sont essentiels pour contrôler la manière dont la lumière est réfléchie, transmise ou absorbée. Une seule couche ou plusieurs couches peuvent être empilées pour créer des propriétés optiques hautement spécifiques.

Les applications comprennent les revêtements antireflets sur les verres ophtalmiques, les surfaces réfléchissantes sur les lampes, les revêtements d'isolation thermique sur le verre architectural et les films conducteurs transparents utilisés dans les écrans tactiles.

Contrôle de l'électricité dans l'électronique moderne

Toute l'industrie des semi-conducteurs repose sur le dépôt précis de films minces. Ces films créent les transistors, les conducteurs et les isolants qui forment les circuits intégrés.

Cette catégorie comprend également les cellules photovoltaïques en film mince pour l'énergie solaire, les composés polymères utilisés dans les écrans OLED flexibles, et même les composants des batteries en film mince.

Amélioration de la durabilité et de l'esthétique

De nombreux films minces servent un objectif protecteur ou décoratif. Ils créent une barrière durable entre le matériau de base et l'environnement.

Les exemples incluent les revêtements durs et résistants à l'usure sur les outils de coupe, les fines couches de chrome sur les accessoires de salle de bain pour prévenir la corrosion tout en ajoutant de la brillance, et les films polymères protecteurs sur les emballages alimentaires pour préserver la fraîcheur.

Comprendre le défi principal : la qualité du dépôt

La valeur d'un film mince dépend entièrement de la qualité de son application. Le processus de dépôt du film est tout aussi critique que le matériau utilisé, car les imperfections peuvent entraîner une défaillance totale.

Le rôle critique des méthodes de dépôt

Des techniques telles que le Dépôt Chimique en Phase Vapeur (CVD) et le Dépôt Physique en Phase Vapeur (PVD) sont utilisées pour appliquer des films avec une précision au niveau atomique.

L'objectif de toute méthode de dépôt est de créer un film parfaitement uniforme, pur et fortement lié au substrat. Les conditions de fabrication doivent être méticuleusement contrôlées pour y parvenir.

Pourquoi les imperfections sont si coûteuses

Dans un appareil complexe comme une micro-puce, qui contient des dizaines de couches de films minces, un seul défaut peut ruiner l'ensemble du composant.

Une fissure microscopique, une zone de mauvaise adhérence ou une impureté chimique peut perturber le flux électrique ou modifier les propriétés optiques, rendant le produit final inutilisable. Cela fait du contrôle qualité le défi central des applications de films minces haute performance.

Faire le bon choix pour votre objectif

Appliquer efficacement la technologie des films minces nécessite une compréhension claire du résultat souhaité. Le film idéal et le processus de dépôt sont dictés par la propriété de surface spécifique que vous devez concevoir.

- Si votre objectif principal est la performance optique : Votre objectif est un contrôle précis de l'épaisseur du film et de l'indice de réfraction pour manipuler la lumière, comme on le voit dans les verres antireflets.

- Si votre objectif principal est la fonctionnalité électronique : La pureté et l'uniformité au niveau atomique du film sont primordiales pour garantir des performances fiables dans des dispositifs tels que les micro-puces.

- Si votre objectif principal est la protection de surface : La clé est de créer une barrière dense et non poreuse qui adhère fortement au substrat pour prévenir la corrosion ou l'usure physique.

En fin de compte, la maîtrise des propriétés de surface grâce aux films minces est une pierre angulaire de la science des matériaux moderne et du progrès technologique.

Tableau récapitulatif :

| Objectif | Fonction clé | Applications courantes |

|---|---|---|

| Contrôle optique | Manipuler la réflexion, la transmission ou l'absorption de la lumière | Revêtements antireflets, miroirs, écrans d'affichage |

| Fonctionnalité électronique | Permettre la conductivité, l'isolation ou les propriétés de semi-conducteur | Micro-puces, cellules solaires, OLED flexibles |

| Protection de surface et esthétique | Améliorer la durabilité, la résistance à la corrosion ou l'apparence | Revêtements durs sur outils, placage au chrome, films d'emballage |

Prêt à concevoir des propriétés de surface supérieures pour vos matériaux ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance pour le dépôt précis de films minces. Que vous développiez des revêtements optiques, des composants électroniques ou des couches protectrices, nos solutions garantissent une précision et une fiabilité au niveau atomique.

Laissez-nous vous aider à obtenir des films minces impeccables qui répondent aux objectifs spécifiques de votre application. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces