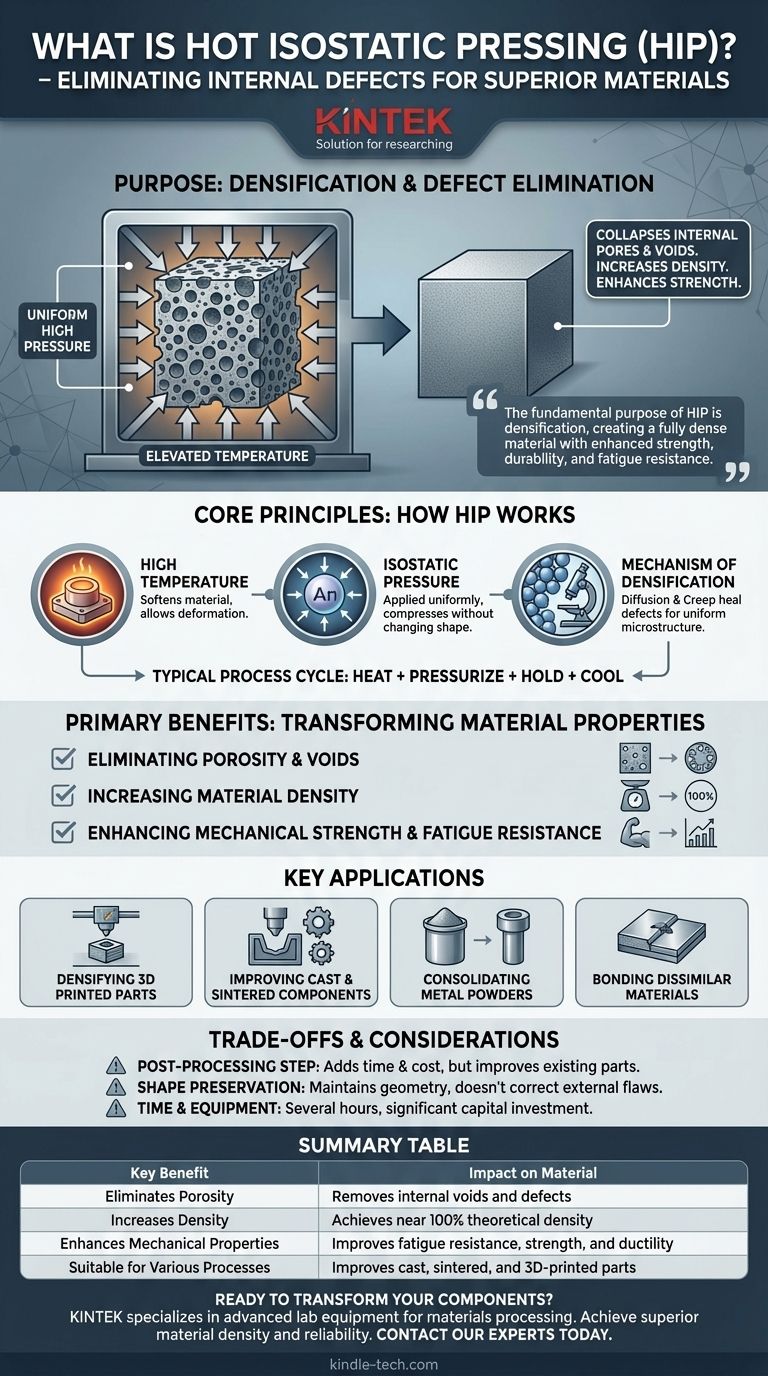

À la base, le pressage isostatique à chaud (HIP) est un processus de fabrication conçu pour éliminer les défauts internes des matériaux. Il utilise une combinaison de pression élevée et uniforme et de température élevée pour comprimer et fusionner les métaux, les céramiques ou les composites, éliminant ainsi efficacement les vides microscopiques et augmentant la densité du matériau. Il en résulte des composants aux propriétés mécaniques et à la fiabilité largement supérieures.

L'objectif fondamental du HIP est la densification. En soumettant une pièce à un gaz uniforme et à haute pression à des températures élevées, le processus fait s'effondrer les pores et les vides internes, créant un matériau entièrement dense avec une résistance, une durabilité et une résistance à la fatigue améliorées.

Comment fonctionne le pressage isostatique à chaud : les principes fondamentaux

Pour comprendre les avantages du HIP, il est essentiel de saisir son mécanisme de base. Le processus repose sur le contrôle précis de trois éléments clés : la température, la pression et une atmosphère contrôlée.

Le rôle de la température élevée

Le composant est chauffé dans la chambre HIP à une température inférieure à son point de fusion. Cette chaleur ramollit le matériau, le rendant suffisamment malléable pour qu'une déformation plastique se produise sous pression.

La fonction de la pression isostatique

Simultanément, la chambre est remplie d'un gaz inerte à haute pression, généralement de l'argon. Cette pression est isostatique, ce qui signifie qu'elle est appliquée uniformément de toutes les directions, garantissant que la pièce est comprimée sans changer sa forme nette.

Le mécanisme de densification

La combinaison de la chaleur et de la pression provoque l'effondrement des vides ou des pores internes présents dans le matériau. Au niveau atomique, cette pression force le matériau à diffuser et à ramper dans les espaces vides, guérissant ainsi définitivement les défauts et créant une microstructure solide et uniforme.

Le cycle de processus typique

Un cycle HIP standard implique le chargement des pièces dans le récipient, leur chauffage à la température cible, la pressurisation de la chambre, le maintien de ces conditions pendant une durée déterminée, puis une phase de dépressurisation et de refroidissement contrôlée. L'ensemble de ce processus peut être intégré à d'autres étapes de traitement thermique, telles que la trempe et le vieillissement, pour consolider les étapes de fabrication.

Les principaux avantages : transformer les propriétés des matériaux

L'élimination de la porosité interne n'est pas seulement une correction esthétique ; elle transforme fondamentalement les caractéristiques de performance d'un matériau, le rendant adapté aux applications exigeantes.

Élimination de la porosité et des vides

Le résultat le plus direct du HIP est l'élimination des défauts internes. Ceci est particulièrement critique pour les pièces fabriquées par coulée, frittage ou fabrication additive (impression 3D), qui sont souvent sujettes à une porosité microscopique.

Augmentation de la densité du matériau

En faisant s'effondrer les vides, le HIP pousse le matériau vers une densité théorique de 100 %. Cette densité uniforme est directement corrélée à une performance matérielle améliorée et plus prévisible.

Amélioration de la résistance mécanique et de la résistance à la fatigue

Les pores agissent comme des points de concentration de contraintes où les fissures peuvent s'initier et se propager. En éliminant ces défauts, le HIP augmente considérablement la résistance à la fatigue, la ductilité et la résistance à la traction globale d'un composant.

Applications clés dans la fabrication

Le HIP n'est pas une méthode de fabrication autonome, mais une puissante étape de post-traitement qui améliore les pièces fabriquées par d'autres moyens.

Densification des pièces imprimées en 3D (additives)

La fabrication additive crée souvent des pièces avec une porosité interne ou une liaison imparfaite entre les couches. Le HIP est une étape critique pour densifier ces composants, les rendant adaptés aux applications à forte contrainte dans les secteurs aérospatial et médical.

Amélioration des composants coulés et frittés

La coulée et le frittage traditionnels peuvent laisser une porosité résiduelle. Le HIP est utilisé pour réparer ces défauts internes, sauvant ainsi des pièces qui seraient autrement mises au rebut et améliorant leurs performances.

Consolidation des poudres métalliques

Le HIP peut être utilisé pour consolider des poudres métalliques en un solide entièrement dense. La poudre est placée dans un récipient métallique scellé ou une « boîte » (can), qui est ensuite soumise au cycle HIP, créant une pièce de « forme proche de la finale » avec des propriétés qui peuvent dépasser celles des matériaux forgés traditionnellement.

Liaison de matériaux dissemblables

La pression et la chaleur intenses du processus HIP peuvent également être utilisées pour créer des liaisons solides basées sur la diffusion entre deux matériaux ou plus, permettant la création de composants complexes et plaqués.

Comprendre les compromis et les considérations

Bien que très efficace, le HIP est un outil spécifique avec son propre ensemble de réalités opérationnelles. Les comprendre est essentiel pour son application correcte.

C'est une étape de post-traitement

Le HIP ne crée pas une pièce ; il améliore une pièce existante. Il ajoute du temps et des coûts au flux de travail de fabrication global, ce qui doit être justifié par la nécessité de propriétés matérielles améliorées.

Préservation de la forme, pas remodelage

La nature isostatique de la pression garantit que la géométrie globale d'une pièce est maintenue. Elle ne corrigera pas les inexactitudes dimensionnelles externes ni les défauts de surface ; elle ne traite que les défauts internes.

Temps de processus et équipement

Les cycles HIP peuvent prendre plusieurs heures, et l'équipement représente un investissement en capital important. Cela rend le processus le plus adapté aux composants de grande valeur où la performance et la fiabilité sont non négociables.

Faire le bon choix pour votre objectif

L'application du HIP doit être une décision délibérée motivée par des exigences de performance spécifiques.

- Si votre objectif principal est la performance maximale pour les composants critiques : Utilisez le HIP pour éliminer tous les défauts internes dans les composants aérospatiaux, médicaux ou énergétiques afin de garantir la fiabilité et la durée de vie à la fatigue.

- Si votre objectif principal est d'améliorer les pièces fabriquées par fabrication additive : Spécifiez le HIP comme étape de post-traitement obligatoire pour atteindre les propriétés mécaniques requises pour les applications fonctionnelles supportant des charges.

- Si votre objectif principal est de créer des pièces entièrement denses à partir de poudres métalliques : Employez la voie HIP de la métallurgie des poudres pour produire des pièces de forme proche de la finale avec des propriétés matérielles supérieures et uniformes.

- Si votre objectif principal est de récupérer des pièces coulées présentant une porosité interne : Mettez en œuvre le HIP pour réparer les défauts de coulée, améliorant le rendement et assurant l'intégrité structurelle du composant final.

En fin de compte, le pressage isostatique à chaud sert d'étape finale puissante pour transformer de bons composants en composants exceptionnels en perfectionnant leur structure interne.

Tableau récapitulatif :

| Avantage clé | Impact sur le matériau |

|---|---|

| Élimine la porosité | Supprime les vides et défauts internes |

| Augmente la densité | Atteint une densité théorique proche de 100 % |

| Améliore les propriétés mécaniques | Améliore la résistance à la fatigue, la résistance et la ductilité |

| Convient à divers processus | Améliore les pièces coulées, frittées et imprimées en 3D |

Prêt à transformer vos composants avec le pressage isostatique à chaud ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le traitement des matériaux. Notre expertise peut vous aider à intégrer la technologie HIP pour atteindre une densité matérielle supérieure, des propriétés mécaniques améliorées et une fiabilité inégalée pour vos composants les plus critiques dans les applications aérospatiales, médicales et énergétiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système hybride SPS et HP pour le LLZO dopé à l'Al ? Maîtrisez le contrôle précis de la densification

- Quels sont les avantages d'un four de frittage sous vide à chaud ? Atteindre une densité piézoélectrique supérieure de niobate de lithium

- Comment le système de contrôle de la température d'un four de pressage à chaud sous vide influence-t-il les propriétés mécaniques des joints en tungstène et en cuivre ? | Optimiser la résistance des joints

- Qu'est-ce que le frittage par courant électrique ? Atteindre une densification rapide et haute performance des matériaux

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Consolidation du composite SiCw/2024Al par Master SiCw

- Quel est le rôle de l'équipement SPS dans la fabrication d'alliages Ti-Nb-Zr-O ? Atteindre une densification rapide et une microstructure précise

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Quelle est l'importance des moules en graphite dans le pressage à chaud sous vide de CuCr50 ? Amélioration de la densité et de la pureté de l'alliage