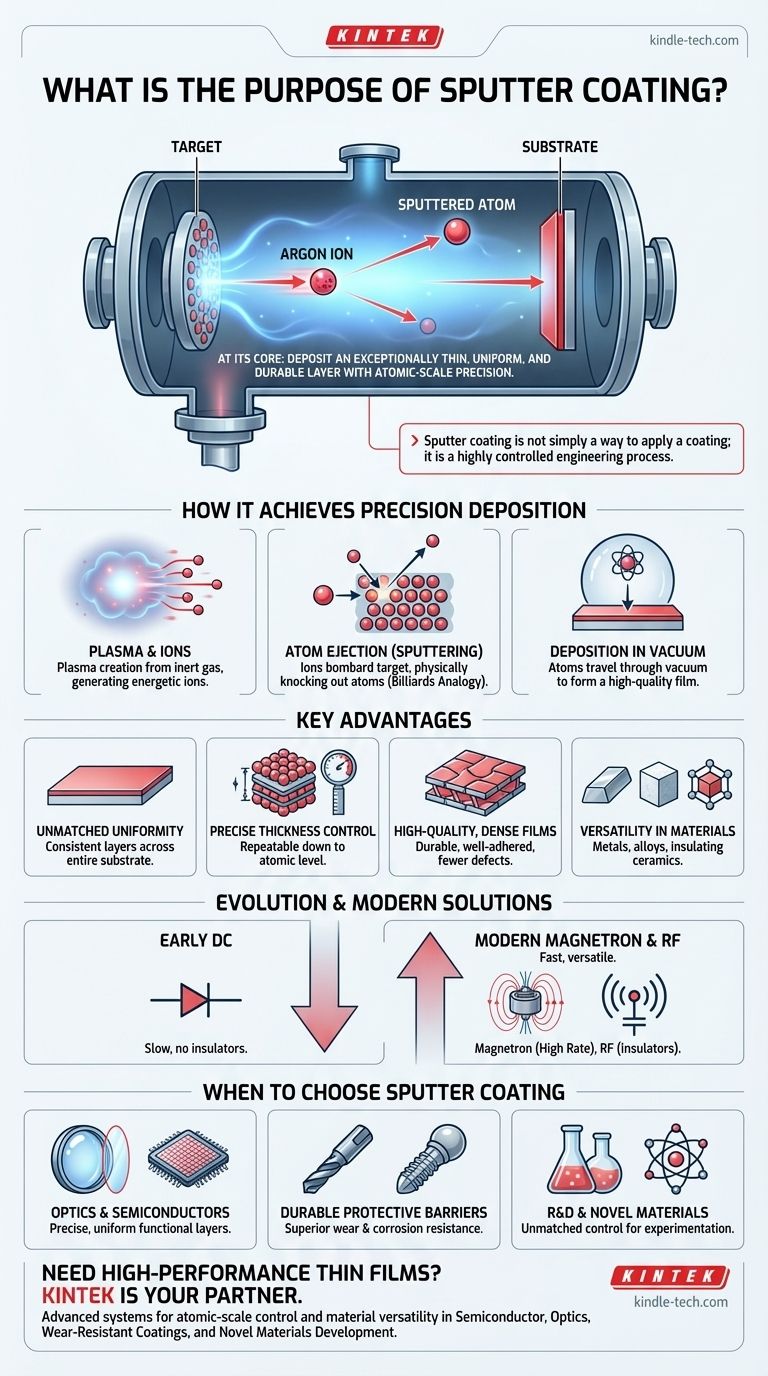

À la base, le but du dépôt par pulvérisation cathodique est de déposer une couche de matériau exceptionnellement mince, uniforme et durable sur un substrat. Ce processus de dépôt physique en phase vapeur (PVD) fonctionne en utilisant des ions énergétiques pour éjecter physiquement des atomes d'un matériau source, ou "cible", qui voyagent ensuite et se condensent sur le substrat pour former un film de haute qualité.

Le dépôt par pulvérisation cathodique n'est pas simplement un moyen d'appliquer un revêtement ; c'est un processus d'ingénierie hautement contrôlé. Son véritable objectif est d'atteindre un niveau de précision à l'échelle atomique, d'uniformité et d'intégrité matérielle que les méthodes de dépôt chimique ou thermique plus simples ne peuvent pas égaler.

Comment le dépôt par pulvérisation cathodique atteint un dépôt de précision

Pour comprendre le but de la pulvérisation cathodique, vous devez d'abord comprendre son mécanisme. Le processus repose sur un équilibre délicat de la physique au sein d'une chambre à vide pour atteindre ses résultats.

Le rôle du plasma et des ions

Tout d'abord, la chambre est mise sous vide et remplie d'une petite quantité de gaz inerte, généralement de l'argon. Un champ électrique est ensuite appliqué, ce qui provoque la formation d'un plasma—un état de la matière contenant des électrons libres et des ions positifs.

Ces ions argon chargés positivement sont accélérés par le champ électrique, les dirigeant avec une force significative vers la cible.

Éjection d'atomes de la cible

La cible est un bloc du matériau que vous souhaitez déposer. Lorsque les ions argon de haute énergie bombardent la surface de la cible, ils éjectent physiquement, ou "pulvérisent", des atomes individuels de la cible.

Imaginez cela comme une partie de billard subatomique. L'ion argon est la bille blanche, frappant les atomes empilés du matériau cible et les dispersant. Ces atomes éjectés s'éloignent de la cible avec une énergie cinétique élevée.

Dépôt sous vide contrôlé

Les atomes pulvérisés traversent la chambre à vide et atterrissent sur le substrat (l'objet à revêtir), formant progressivement un film mince.

Le vide est essentiel pour deux raisons. Premièrement, il assure que les atomes pulvérisés ont un chemin clair et sans entrave vers le substrat. Deuxièmement, la pression doit être parfaitement équilibrée—suffisamment élevée pour maintenir le plasma mais suffisamment basse pour empêcher les atomes pulvérisés d'entrer en collision avec les molécules de gaz, ce qui les ralentirait et perturberait le dépôt uniforme.

Avantages clés par rapport à d'autres méthodes

Le "pourquoi" du dépôt par pulvérisation cathodique devient clair lorsque l'on examine ses avantages distincts, qui le rendent indispensable pour les applications de haute performance.

Uniformité et contrôle de l'épaisseur inégalés

Parce que la source est une cible de grande surface et que le plasma est stable, le dépôt d'atomes est incroyablement uniforme sur toute la surface du substrat.

De plus, l'épaisseur du film est directement proportionnelle au temps de dépôt. Cela permet un contrôle précis et reproductible jusqu'au niveau des couches atomiques individuelles.

Films denses de haute qualité

L'énergie cinétique élevée des atomes pulvérisés contribue à créer des films exceptionnellement denses et bien adhérents au substrat. Il en résulte des revêtements beaucoup plus durables et présentant moins de défauts que ceux appliqués par d'autres méthodes.

Ce processus permet également de créer des films denses avec une contrainte interne réduite, même à basses températures de dépôt (inférieures à 150 °C).

Polyvalence des matériaux

Contrairement à certains processus limités aux métaux, la pulvérisation cathodique peut déposer une vaste gamme de matériaux. Cela inclut les métaux, les alliages et même les composés céramiques isolants. Cette polyvalence en fait une pierre angulaire de la science des matériaux et de la fabrication modernes.

Comprendre les compromis et l'évolution

Aucune technologie n'est sans ses défis, et les comprendre révèle pourquoi les systèmes de pulvérisation cathodique modernes ont évolué.

Le défi du taux de dépôt

Les premiers systèmes de pulvérisation cathodique à diode DC, bien qu'efficaces, souffraient d'un faible taux de dépôt. Cela rendait le processus lent et moins économique pour la production de masse.

Incapacité historique à pulvériser des isolants

Ces mêmes systèmes DC anciens ne pouvaient pas pulvériser des matériaux isolants. Une charge s'accumulerait à la surface d'une cible isolante, repoussant efficacement les ions positifs et arrêtant le processus de pulvérisation.

Solutions modernes : Pulvérisation magnétron et RF

Les techniques modernes surmontent ces problèmes. La pulvérisation magnétron utilise de puissants aimants pour piéger les électrons près de la cible, augmentant considérablement l'efficacité de la création d'ions et conduisant à des taux de dépôt beaucoup plus élevés.

La pulvérisation RF (radiofréquence) utilise un courant alternatif pour empêcher l'accumulation de charge sur les cibles isolantes, permettant le dépôt de céramiques et d'autres matériaux non conducteurs.

Quand choisir le dépôt par pulvérisation cathodique

Vous devriez vous tourner vers le dépôt par pulvérisation cathodique lorsque la performance et la qualité du film mince sont les préoccupations principales.

- Si votre objectif principal est l'optique ou les semi-conducteurs de haute performance : Le dépôt par pulvérisation cathodique est essentiel pour créer les couches anti-reflet, conductrices ou diélectriques précises et uniformes que ces composants exigent.

- Si votre objectif principal est de créer une barrière protectrice durable : Les films denses et bien adhérents issus de la pulvérisation cathodique offrent une résistance supérieure à l'usure et à la corrosion sur tout, des outils de coupe aux implants médicaux.

- Si votre objectif principal est la recherche et le développement : La pulvérisation cathodique offre un contrôle inégalé sur l'épaisseur et la composition du film, ce qui en fait un outil essentiel pour expérimenter et fabriquer de nouveaux matériaux.

En fin de compte, vous choisissez le dépôt par pulvérisation cathodique lorsque la qualité, l'uniformité et la performance du film déposé sont non négociables.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Uniformité inégalée | Crée des couches cohérentes et uniformes sur toute la surface du substrat. |

| Contrôle précis de l'épaisseur | Permet un dépôt reproductible jusqu'à la couche atomique. |

| Films denses de haute qualité | Résulte en des revêtements durables, bien adhérents et avec moins de défauts. |

| Dépôt de matériaux polyvalent | Capable de revêtir avec des métaux, des alliages et des céramiques isolantes. |

Besoin de films minces de haute performance pour votre laboratoire ?

Lorsque la qualité et la précision de vos revêtements sont non négociables, KINTEK est votre partenaire. Nos systèmes avancés de dépôt par pulvérisation cathodique sont conçus pour offrir le contrôle à l'échelle atomique, l'uniformité et la polyvalence des matériaux que votre R&D ou votre production exige.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour :

- Fabrication de semi-conducteurs et de microélectronique

- Recherche avancée en optique et photonique

- Revêtements résistants à l'usure et protecteurs

- Développement de nouveaux matériaux

Laissez-nous vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de pulvérisation cathodique parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse à moule polygonale pour laboratoire

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés