En substance, un évaporateur à film mince agité est un outil de distillation spécialisé conçu pour purifier les composés thermosensibles, visqueux ou à point d'ébullition élevé. Il fonctionne sous un vide poussé et utilise un système d'essuie-glaces rotatifs pour créer un film liquide extrêmement mince sur une surface cylindrique chauffée. Cette conception réduit considérablement le temps pendant lequel le matériau est exposé à des températures élevées, permettant une séparation et une purification impossibles avec les méthodes traditionnelles.

La distillation traditionnelle échoue souvent car les composés précieux se décomposent ou se dégradent lorsqu'ils sont maintenus à haute température pendant de longues périodes. Un évaporateur à film mince agité résout ce problème fondamental en minimisant le « temps de séjour » sur la surface chauffée, permettant la purification de matériaux thermiquement sensibles qui seraient autrement détruits.

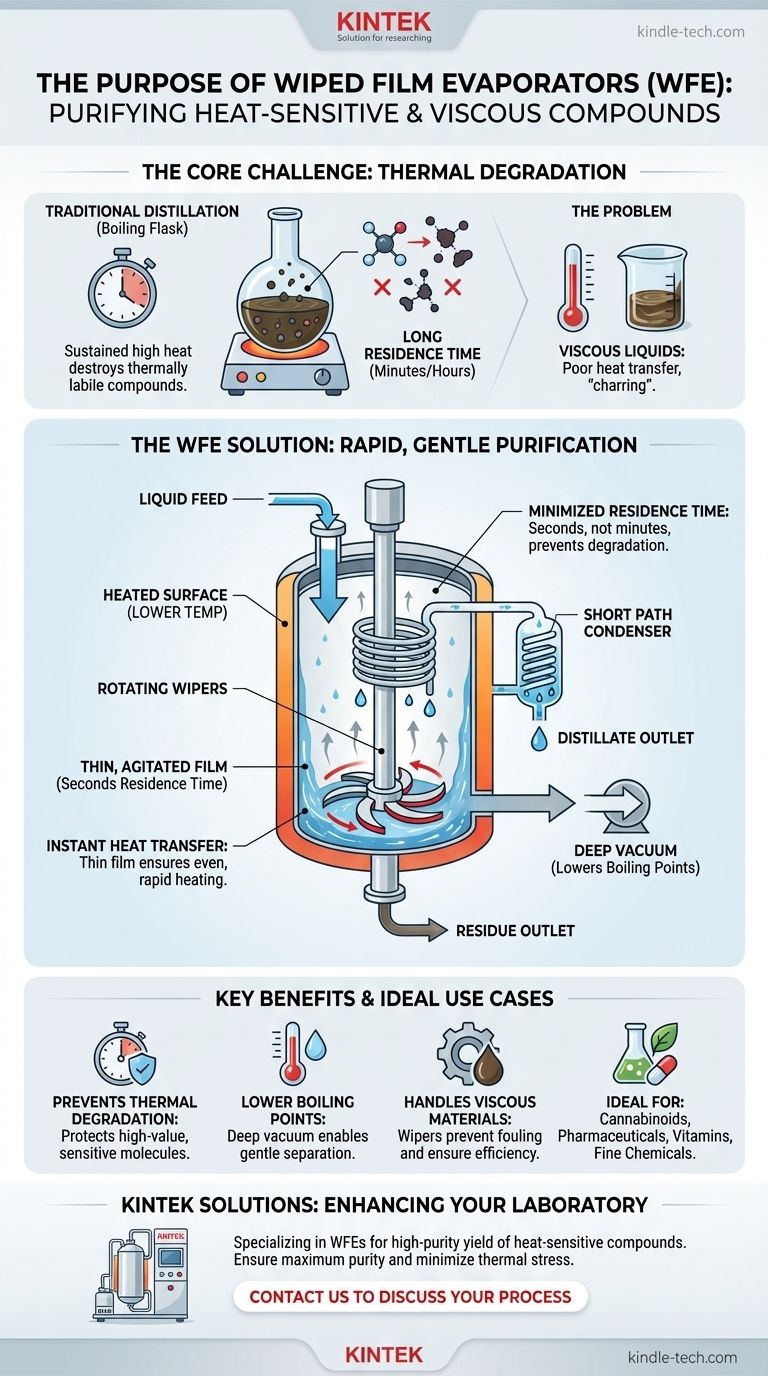

Le Problème Fondamental : La Dégradation Thermique

Pour comprendre l'objectif d'un évaporateur à film mince agité, il faut d'abord comprendre les limites de la distillation conventionnelle.

L'Échec des Bouilleurs Traditionnels

Dans un montage de distillation standard, un lot de liquide est chauffé dans un ballon ébullisseur pendant une période prolongée. Bien que simple et efficace pour les composés robustes comme l'éthanol, cette exposition prolongée à la chaleur peut être destructrice.

De nombreuses molécules organiques précieuses sont thermolabiles, ce qui signifie qu'elles changent ou se décomposent lorsqu'elles sont exposées à la chaleur au fil du temps. Cela entraîne une perte de puissance, des profils de saveur altérés ou une destruction complète du produit cible.

Le Facteur du « Temps de Séjour »

Le temps de séjour est la durée pendant laquelle une molécule passe dans une partie donnée d'un système—dans ce cas, sur la surface chaude de l'évaporateur.

Dans un ballon ébullisseur, le temps de séjour peut être de quelques minutes, voire de quelques heures. Dans un évaporateur à film mince agité, il se mesure souvent en secondes. Cette réduction spectaculaire est l'avantage le plus important de la technologie.

Le Défi des Liquides Visqueux

Les liquides à haute viscosité (épais) présentent un autre défi majeur. Ils ne se mélangent pas bien, transfèrent mal la chaleur et peuvent « carboniser » ou former du « coke » sur les surfaces chaudes, entraînant une évaporation inefficace et une dégradation du produit.

Comment un Évaporateur à Film Mince Agité Résout Ce Problème

Un évaporateur à film mince agité (WFE), également connu sous le nom d'évaporateur à film mince, surmonte systématiquement ces défis grâce à sa conception mécanique unique.

Création du Film Mince Agité

L'alimentation liquide est introduite par le haut d'un cylindre vertical chauffé. Un ensemble rotatif central doté de pales ou de rouleaux—les essuie-glaces—entre en contact avec la surface intérieure.

Ces essuie-glaces étalent continuellement le liquide d'alimentation en un film turbulent, mince comme du papier, sur toute la paroi chauffée. Cela empêche les « points chauds » localisés et assure un chauffage uniforme et instantané.

Transfert de Chaleur Rapide et Efficace

Comme le film est si mince (souvent moins d'un millimètre), la chaleur se transfère presque instantanément de la paroi chemisée au liquide. Les molécules cibles n'ont pas à attendre que la chaleur pénètre lentement dans un grand volume de liquide.

Cette efficacité signifie que la température de la paroi peut souvent être réglée plus bas que dans un bouilleur traditionnel tout en assurant une évaporation efficace.

Court Chemin vers la Condensation

Une fois qu'une molécule s'est vaporisée à partir du film, elle doit être recondensée en liquide pour être collectée. Dans une configuration à « chemin court » d'un WFE, le condenseur est placé directement au centre de l'évaporateur, à quelques centimètres seulement de la paroi chauffée.

Cette courte distance de parcours permet au système de fonctionner sous un vide très poussé. Un vide élevé abaisse le point d'ébullition du liquide, réduisant davantage la température requise pour la séparation et minimisant le stress thermique sur les molécules.

Comprendre les Compromis

Bien que puissant, un évaporateur à film mince agité est un instrument spécialisé avec des limites spécifiques.

Complexité Mécanique et Coût

Contrairement à un simple ballon ébullisseur en verre, un WFE est un système mécanique complexe doté d'un moteur, d'un arbre rotatif, d'essuie-glaces de précision et de joints étanches au vide. Cela entraîne des coûts d'investissement, des besoins de maintenance et une complexité opérationnelle nettement plus élevés.

Sensibilité aux Solides

Les WFE sont conçus pour les liquides. Bien que certains puissent traiter de petits pourcentages de solides mous, ils ne conviennent pas au traitement de matériaux contenant des quantités importantes de particules dures ou abrasives, qui pourraient endommager les essuie-glaces et la surface chauffée.

Pas une Solution Universelle

Pour les mélanges simples et thermiquement stables (comme séparer le sel de l'eau ou purifier des solvants de base), un WFE est excessif. Des méthodes d'évaporation plus simples et plus rentables sont un meilleur choix dans ces scénarios.

Faire le Bon Choix pour Votre Processus

Le choix de la bonne technologie de distillation dépend entièrement des propriétés de votre matériau et de votre objectif de purification.

- Si votre objectif principal est la purification de composés thermosensibles de grande valeur (tels que les cannabinoïdes, les vitamines ou les intermédiaires pharmaceutiques) : Un système à film mince est souvent le choix nécessaire et supérieur pour éviter la perte de produit et atteindre une grande pureté.

- Si votre objectif principal est la séparation de mélanges simples et stables à faible viscosité : La distillation par lots ou fractionnée traditionnelle est probablement plus rentable et plus simple sur le plan opérationnel.

- Si votre objectif principal est d'éliminer une petite quantité de solvant volatil d'un produit visqueux et thermosensible : Un évaporateur à film mince agité est un outil idéal pour cette étape de « finition ».

En fin de compte, l'évaporateur à film mince agité est une technologie habilitante, qui permet de purifier des molécules complexes de grande valeur qui ne survivraient pas à la distillation conventionnelle.

Tableau Récapitulatif :

| Caractéristique Clé | Avantage |

|---|---|

| Film mince et agité | Réduit le temps de séjour à quelques secondes, prévenant la dégradation thermique |

| Fonctionnement sous vide poussé | Abaisse les points d'ébullition, permettant une séparation douce |

| Traitement continu | Idéal pour les matériaux visqueux ou thermosensibles comme les cannabinoïdes ou les produits pharmaceutiques |

| Court chemin vers le condenseur | Maximise l'efficacité pour la purification de composés de grande valeur |

Vous avez besoin de purifier des matériaux thermosensibles ou visqueux sans dégradation ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables, y compris les évaporateurs à film mince agité conçus pour traiter des composés de grande valeur tels que les produits pharmaceutiques, les cannabinoïdes et les vitamines. Nos solutions garantissent une pureté et un rendement maximum en minimisant le stress thermique. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels types de gaz une pompe à vide à circulation d'eau peut-elle gérer ? Gérez en toute sécurité les gaz inflammables, condensables et sales

- Quelle est l'importance d'une pompe à vide pour les interfaces hybrides de Schottky ? Atteindre une pureté et une liaison au niveau atomique

- À quoi puis-je utiliser une pompe à vide ? Alimenter les processus industriels, de l'emballage à l'automatisation

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites

- Quels sont les avantages d'une pompe à vide à circulation d'eau ? Durabilité supérieure pour les environnements de laboratoire exigeants