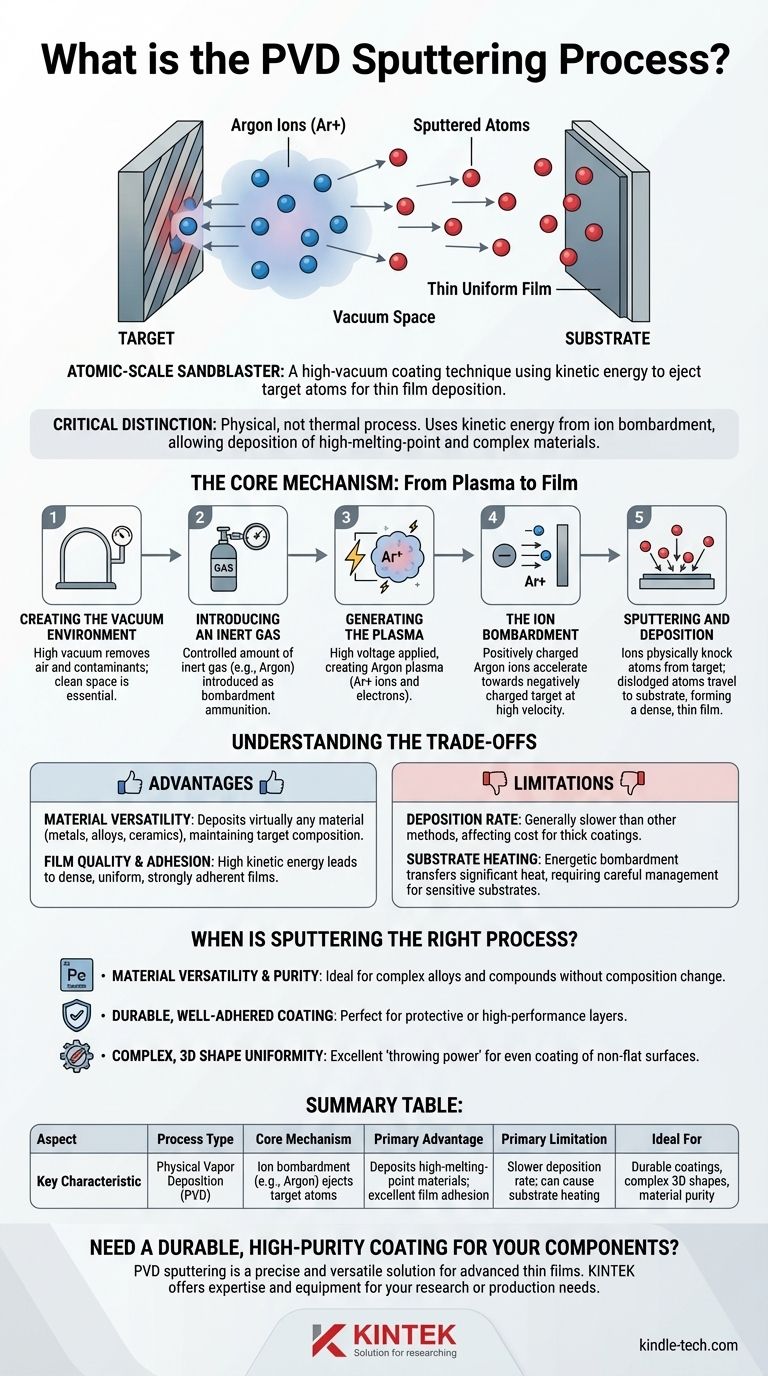

À la base, la pulvérisation cathodique PVD est une technique de revêtement sous vide poussé qui fonctionne comme un sablage à l'échelle atomique. Dans ce processus, un matériau source, appelé la « cible », est bombardé par des ions énergétiques provenant d'un plasma. Cette collision déloge physiquement des atomes de la cible, qui voyagent ensuite à travers le vide et se déposent sur un composant, appelé le « substrat », pour former un film exceptionnellement mince et uniforme.

La distinction critique de la pulvérisation cathodique est qu'il s'agit d'un processus physique, et non thermique. Au lieu de faire fondre un matériau pour créer une vapeur, il utilise l'énergie cinétique du bombardement ionique pour éjecter des atomes, permettant le dépôt de matériaux avec des points de fusion très élevés ou des compositions complexes.

Le mécanisme central : du plasma au film

Pour vraiment comprendre la pulvérisation cathodique, il est préférable de la visualiser comme une séquence d'étapes précises et contrôlées qui se produisent à l'intérieur d'une chambre à vide. Chaque étape s'appuie sur la précédente pour construire une nouvelle surface, atome par atome.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule à très basse pression. Ceci est essentiel pour éliminer l'air et les autres contaminants gazeux qui pourraient réagir avec le matériau de revêtement ou empêcher le libre déplacement des atomes pulvérisés. Un espace propre et vide est la toile du processus.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité contrôlée d'un gaz inerte — le plus souvent l'Argon (Ar) — est introduite dans la chambre. Ce gaz est stable et ne réagira pas chimiquement avec le matériau cible. Au lieu de cela, il sera utilisé comme « munition » pour le bombardement.

Étape 3 : Génération du plasma

Une haute tension est appliquée à l'intérieur de la chambre, énergisant le gaz argon. Ce champ électrique arrache les électrons des atomes d'argon, créant un nuage d'ions argon chargés positivement et d'électrons libres. Ce gaz ionisé est connu sous le nom de plasma.

Étape 4 : Le bombardement ionique

La cible (le bloc de matériau à déposer) reçoit une forte charge électrique négative. Les ions argon chargés positivement dans le plasma sont naturellement et puissamment accélérés vers cette cible chargée négativement. Ils entrent en collision avec sa surface à grande vitesse.

Étape 5 : Pulvérisation et dépôt

L'impact de chaque ion argon est suffisamment énergétique pour déloger physiquement, ou « pulvériser », des atomes du matériau cible. Ces atomes délogés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat, qui est stratégiquement placé pour les intercepter. En frappant le substrat, ils se condensent et s'accumulent, couche par couche, pour former un film mince et dense.

Comprendre les compromis

La pulvérisation cathodique est une technique incroyablement puissante et polyvalente, mais elle implique des compromis spécifiques qui la rendent adaptée à certaines applications et moins à d'autres. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

L'avantage : Polyvalence des matériaux

Comme la pulvérisation cathodique ne repose pas sur la fusion, elle peut être utilisée pour déposer pratiquement n'importe quel matériau. Cela inclut les métaux, les alliages, les céramiques et d'autres composés qu'il serait difficile ou impossible d'évaporer. La composition du matériau cible est fidèlement reproduite dans le film final.

L'avantage : Qualité et adhérence du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative. Cette énergie les aide à former un film très dense et uniforme avec une forte adhérence à la surface du substrat. Les revêtements sont souvent plus durables que ceux produits par d'autres méthodes.

La limitation : Taux de dépôt

Généralement, la pulvérisation cathodique est un processus plus lent que d'autres techniques PVD comme l'évaporation thermique. Pour les applications nécessitant des revêtements très épais ou un débit extrêmement élevé, ce taux plus lent peut être un facteur significatif en termes de coût et de temps de production.

La limitation : Chauffage du substrat

Le bombardement constant de particules énergétiques (à la fois des atomes pulvérisés et des ions plasma) peut transférer une quantité significative de chaleur au substrat. Pour les substrats sensibles à la chaleur, tels que certains plastiques ou composants biologiques, cet effet de chauffage doit être soigneusement géré ou atténué.

Quand la pulvérisation cathodique est-elle le bon processus ?

Le choix d'une méthode de dépôt dépend entièrement du résultat souhaité pour votre film et votre substrat. Les caractéristiques uniques de la pulvérisation cathodique en font le choix supérieur pour des objectifs spécifiques.

- Si votre objectif principal est la polyvalence et la pureté des matériaux : La pulvérisation cathodique est idéale car elle peut déposer une vaste gamme de matériaux, y compris des alliages et des composés complexes, sans altérer leur composition.

- Si votre objectif principal est un revêtement durable et bien adhérent : La nature énergétique du processus de pulvérisation cathodique donne des films denses avec une excellente adhérence, ce qui le rend parfait pour les couches protectrices ou haute performance.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : La pulvérisation cathodique offre un excellent « pouvoir de projection », ce qui signifie qu'elle peut revêtir des surfaces non planes plus uniformément que les méthodes de dépôt en ligne de mire.

En fin de compte, la pulvérisation cathodique PVD est une pierre angulaire de la science des matériaux moderne, permettant la construction précise de films avancés pour tout, de la microélectronique aux implants médicaux.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Le bombardement ionique (par exemple, Argon) éjecte les atomes cibles |

| Avantage principal | Dépose des matériaux à point de fusion élevé ; excellente adhérence du film |

| Limitation principale | Taux de dépôt plus lent ; peut provoquer un échauffement du substrat |

| Idéal pour | Revêtements durables, formes 3D complexes, pureté des matériaux |

Besoin d'un revêtement durable et de haute pureté pour vos composants ?

La pulvérisation cathodique PVD est une solution précise et polyvalente pour la création de films minces avancés. Si votre projet nécessite une polyvalence exceptionnelle des matériaux, une forte adhérence du film ou un revêtement uniforme sur des formes complexes, KINTEK possède l'expertise et l'équipement pour vous aider.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour les processus de dépôt de pointe. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche ou de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés