Au cœur de son fonctionnement, les performances d'un four à moufle sont définies par ses matériaux réfractaires. Les choix les plus courants pour le revêtement isolant sont l'alumine (Al₂O₃) à haute résistance, le carbure de silicium (SiC) et les fibres céramiques légères, souvent moulées en briques durables. Ces matériaux sont choisis pour leur capacité à résister à des températures extrêmes tout en assurant des conditions de processus uniformes et stables.

Le matériau réfractaire spécifique utilisé dans un four à moufle n'est pas seulement un détail : c'est le facteur critique qui détermine la vitesse de chauffage du four, son efficacité énergétique, sa compatibilité chimique et son aptitude aux applications de haute pureté.

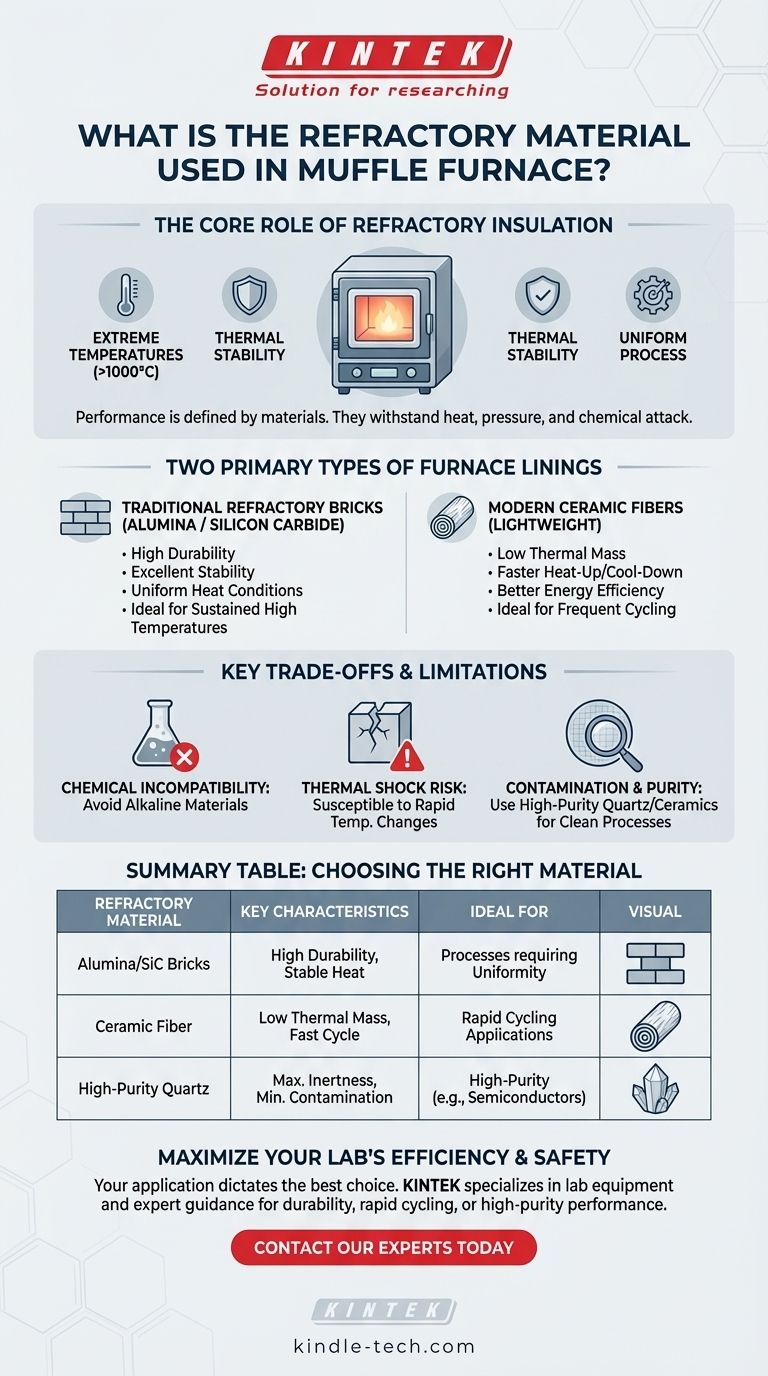

Le rôle de l'isolation réfractaire

Pourquoi des matériaux spéciaux sont nécessaires

À des températures supérieures à 200 °C, les matériaux standards commencent à se dégrader, à se déformer ou à céder. Les fours à moufle fonctionnent à des températures bien plus élevées, dépassant souvent 1000 °C, ce qui exige l'utilisation de matériaux réfractaires spécialisés.

Définition des propriétés « réfractaires »

Le terme réfractaire décrit une classe de matériaux exceptionnellement résistants à la chaleur, à la pression et aux attaques chimiques. Les propriétés clés comprennent un point de fusion extrêmement élevé, une stabilité thermique et une résistance à l'usure et à la déformation sous l'effet de la chaleur.

Les deux principaux types de revêtements de four

Les fours à moufle sont généralement classés en deux catégories en fonction de leur matériau d'isolation principal. Ce choix modifie fondamentalement les caractéristiques de performance du four.

Briques réfractaires traditionnelles

Les fours revêtus de briques denses et dures fabriquées à partir de matériaux tels que l'alumine à haute résistance ou le carbure de silicium constituent la norme traditionnelle. Ces matériaux offrent une excellente durabilité et créent des conditions de température très stables et uniformes à l'intérieur de la chambre.

Fibres céramiques modernes

Une approche plus moderne utilise une isolation en fibre céramique légère. Ce matériau a une masse thermique plus faible, permettant au four de chauffer et de refroidir beaucoup plus rapidement. Cela se traduit souvent par une meilleure efficacité énergétique pour les processus nécessitant des cycles fréquents.

Comprendre les compromis et les limites

Le choix du matériau réfractaire implique un équilibre entre performance, durabilité et compatibilité. Comprendre ces compromis est essentiel pour un fonctionnement sûr et efficace.

Incompatibilité chimique

Certaines substances peuvent attaquer chimiquement et dégrader le revêtement réfractaire. Les matériaux alcalins, par exemple, ne doivent jamais être utilisés pour fondre ou traiter des échantillons à l'intérieur d'un four à moufle, car ils peuvent endommager la chambre.

Risque de choc thermique

Bien qu'excellentes pour gérer des températures élevées soutenues, certaines céramiques réfractaires peuvent être sensibles au choc thermique — une fissuration causée par des changements rapides de température. Les matériaux comme le quartz, parfois utilisés pour des applications de haute pureté, sont particulièrement vulnérables.

Contamination et pureté

Pour les travaux de haute pureté, comme dans l'industrie des semi-conducteurs, le matériau réfractaire lui-même peut être une source de contamination. Dans ces cas, des matériaux spécialisés comme le quartz ou la céramique de haute pureté sont utilisés pour les composants internes afin de garantir que le processus reste propre.

Matériaux interdits

Pour des raisons de sécurité et pour protéger le revêtement du four, vous ne devez jamais placer de matériaux inflammables, explosifs ou fortement corrosifs à l'intérieur. De plus, les matériaux qui peuvent facilement fondre ou se déformer à basse température peuvent endommager le sol du four.

Comment appliquer cela à votre processus

Votre application spécifique déterminera le type de four et le matériau réfractaire le plus adapté à votre travail.

- Si votre objectif principal est la durabilité et la stabilité de la température : Un four revêtu de briques réfractaires traditionnelles en alumine ou en carbure de silicium est un choix robuste et fiable.

- Si votre objectif principal est le cyclage rapide et l'efficacité énergétique : Un four avec un revêtement moderne en fibre céramique offrira des temps de montée et de descente en température plus rapides.

- Si votre objectif principal est les applications de haute pureté : Vous devez vous assurer que le four utilise des matériaux comme le quartz ou des céramiques de haute pureté qui ne contamineront pas vos échantillons.

En comprenant les propriétés de son revêtement réfractaire, vous pouvez maximiser les performances et la durée de vie de votre four à moufle.

Tableau récapitulatif :

| Matériau Réfractaire | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Briques d'Alumine / Carbure de Silicium | Haute durabilité, excellente stabilité thermique | Processus nécessitant une chaleur uniforme et stable |

| Fibre Céramique | Faible masse thermique, montée/descente rapide, économe en énergie | Applications à cyclage rapide |

| Quartz / Céramiques de Haute Pureté | Inertie chimique maximale, contamination minimale | Applications de haute pureté (ex. semi-conducteurs) |

Maximisez l'efficacité et la sécurité de votre laboratoire avec le bon four à moufle. Le revêtement réfractaire est essentiel au succès de votre application, influençant la stabilité de la température, la vitesse de chauffage et la pureté de l'échantillon. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, offrant des conseils d'experts pour vous aider à choisir le four parfait pour vos processus spécifiques, que vous ayez besoin de durabilité, de cyclage rapide ou de performances de haute pureté.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et vous assurer d'obtenir la solution la plus fiable et la plus efficace pour les exigences de votre laboratoire.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de graphitation continue sous vide de graphite

- Four rotatif continu scellé sous vide Four rotatif

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Les gens demandent aussi

- Quelle est la température de fonctionnement du four à moufle ? Un guide sur les plages de températures internes et ambiantes

- Quel rôle un four à moufle de laboratoire à haute température joue-t-il dans le développement de la structure de phase des composites à base de fer ?

- Quel est le but de l'utilisation d'un four de recuit à 1150°C pour les alliages à haute entropie ? Atteindre la stabilité microstructurale

- Quelle est la fonction d'un four d'essai à haute température dans l'évaluation du ciment nano-carbone ? Assurer l'intégrité structurelle

- Quelles sont les précautions de sécurité pour un four à moufle ? Un guide pour prévenir les brûlures, les incendies et les risques électriques

- Quelle est la fonction d'un four à haute température dans le SPWHT ? Réplication de la relaxation des contraintes pour l'acier 2.25Cr1Mo0.25V

- Quelle est la fonction principale d'un four à résistance électrique dans le traitement cyclique thermique (TCT) pour la récupération de la microstructure de l'acier 12Kh18N10T ?

- À quoi sert un four de traitement thermique ? Pour transformer les propriétés des métaux avec précision