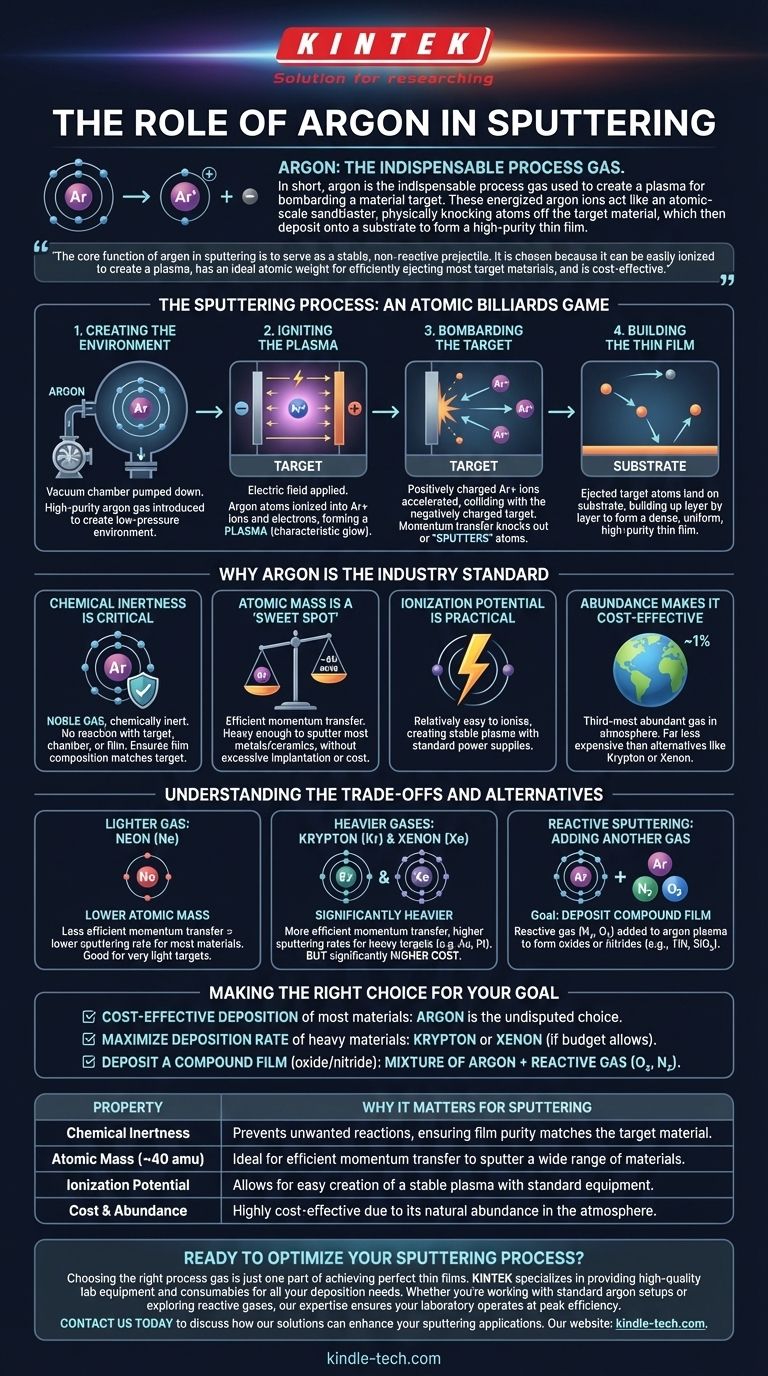

En bref, l'argon est le gaz de procédé indispensable utilisé pour créer un plasma destiné à bombarder une cible matérielle. Ces ions argon énergisés agissent comme un sablage à l'échelle atomique, délogeant physiquement les atomes du matériau cible, qui se déposent ensuite sur un substrat pour former une couche mince de haute pureté.

La fonction principale de l'argon dans la pulvérisation cathodique est de servir de projectile stable et non réactif. Il est choisi parce qu'il peut être facilement ionisé pour créer un plasma, qu'il a un poids atomique idéal pour éjecter efficacement la plupart des matériaux cibles, et qu'il est rentable.

Le processus de pulvérisation cathodique : un jeu de billard atomique

Pour comprendre le rôle de l'argon, il faut d'abord comprendre l'objectif fondamental de la pulvérisation cathodique : déplacer des atomes d'une source (la cible) vers une destination (le substrat) dans un environnement sous vide hautement contrôlé.

Étape 1 : Création de l'environnement

Le processus commence dans une chambre à vide, qui est pompée pour éliminer les contaminants comme l'oxygène et la vapeur d'eau.

Une petite quantité d'argon gazeux de haute pureté, précisément contrôlée, est ensuite introduite dans la chambre, créant un environnement à basse pression.

Étape 2 : Allumage du plasma

Un champ électrique intense est appliqué à l'intérieur de la chambre, généralement entre la cible (qui agit comme cathode) et les parois de la chambre ou une anode dédiée.

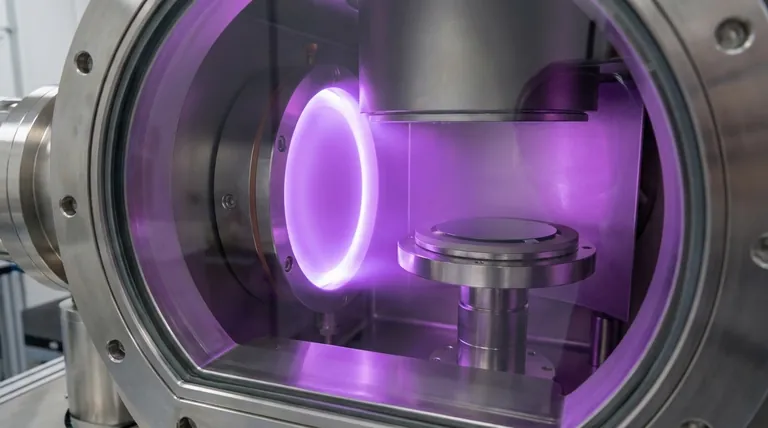

Cette énergie électrique arrache des électrons aux atomes d'argon, créant un mélange d'ions argon chargés positivement (Ar+) et d'électrons libres. Ce gaz ionisé est appelé plasma, souvent visible sous forme de lueur caractéristique.

Étape 3 : Bombardement de la cible

Les ions argon chargés positivement sont puissamment accélérés par le champ électrique, ce qui les fait percuter le matériau cible chargé négativement.

Cette collision est purement physique. Le transfert d'impulsion de l'ion argon lourd est suffisant pour déloger, ou « pulvériser », des atomes de la surface de la cible.

Étape 4 : Construction de la couche mince

Les atomes cibles éjectés traversent la chambre à vide et atterrissent sur le substrat (par exemple, une tranche de silicium, du verre ou une pièce métallique), qui est stratégiquement placé pour les intercepter.

Au fil du temps, ces atomes s'accumulent couche par couche, formant une couche mince dense, uniforme et de haute pureté.

Pourquoi l'argon est la norme industrielle

Bien que d'autres gaz nobles puissent être utilisés, l'argon offre le meilleur équilibre entre performance, coût et praticité pour la grande majorité des applications de pulvérisation cathodique.

Son inertie chimique est essentielle

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte. Il ne réagira pas avec le matériau cible, les composants de la chambre ou le film en croissance.

Cette propriété est non négociable pour garantir que le film déposé ait exactement la même composition chimique que le matériau cible.

Sa masse atomique est un "point idéal"

L'efficacité du processus de pulvérisation dépend fortement du transfert d'impulsion entre l'ion et l'atome cible. La masse atomique de l'argon (≈ 40 uma) est un juste milieu parfait.

Il est suffisamment lourd pour pulvériser efficacement la plupart des métaux et des céramiques, mais pas trop lourd pour provoquer une implantation excessive dans le substrat ou devenir d'un coût prohibitif.

Son potentiel d'ionisation est pratique

L'argon est relativement facile à ioniser, ce qui permet la création et le maintien d'un plasma stable à l'aide d'alimentations électriques standard et fiables.

Son abondance le rend rentable

L'argon est le troisième gaz le plus abondant dans l'atmosphère terrestre (≈ 1 %). Cette abondance naturelle le rend beaucoup moins cher que d'autres gaz nobles appropriés comme le Krypton (Kr) ou le Xénon (Xe).

Comprendre les compromis et les alternatives

Bien que l'argon soit le cheval de bataille, certaines applications spécialisées nécessitent des gaz différents. Comprendre pourquoi révèle la physique sous-jacente.

Gaz plus léger : Néon (Ne)

Le néon a une masse atomique inférieure à celle de l'argon. Il en résulte un transfert d'impulsion moins efficace et donc un taux de pulvérisation plus faible pour la plupart des matériaux. Cependant, il peut être utile pour la pulvérisation d'éléments cibles très légers où l'argon pourrait être trop destructeur.

Gaz plus lourds : Krypton (Kr) et Xénon (Xe)

Le krypton et le xénon sont significativement plus lourds que l'argon. Cela permet un transfert d'impulsion beaucoup plus efficace, conduisant à des taux de pulvérisation plus élevés, en particulier pour les matériaux cibles lourds comme l'or ou le platine. L'inconvénient principal est leur coût significativement plus élevé.

Pulvérisation réactive : Ajout d'un autre gaz

Parfois, l'objectif est de déposer un film composé, et non un film pur. Dans la pulvérisation réactive, un gaz comme l'azote ou l'oxygène est ajouté à l'argon.

Le plasma d'argon effectue toujours la pulvérisation, mais le gaz réactif se combine avec les atomes cibles pulvérisés en plein vol ou sur le substrat pour former des composés comme le nitrure de titane (TiN) ou le dioxyde de silicium (SiO₂).

Faire le bon choix pour votre objectif

Le choix du gaz de procédé est entièrement dicté par le résultat souhaité et le budget.

- Si votre objectif principal est le dépôt rentable de la plupart des métaux et matériaux : L'argon est le choix incontesté et correct.

- Si votre objectif principal est de maximiser le taux de dépôt de matériaux lourds comme l'or ou le platine : Le krypton ou le xénon sont des options supérieures, à condition que le budget permette leur coût élevé.

- Si votre objectif principal est de déposer un film composé comme un oxyde ou un nitrure : Un mélange d'argon et d'un gaz réactif (O₂ ou N₂) est l'approche requise.

En fin de compte, la combinaison unique de stabilité chimique, de masse idéale et de faible coût de l'argon en fait l'élément fondamental de la déposition physique en phase vapeur moderne.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour la pulvérisation cathodique |

|---|---|

| Inertie chimique | Empêche les réactions indésirables, garantissant que la pureté du film correspond au matériau cible. |

| Masse atomique (~40 uma) | Idéal pour un transfert d'impulsion efficace afin de pulvériser une large gamme de matériaux. |

| Potentiel d'ionisation | Permet la création facile d'un plasma stable avec un équipement standard. |

| Coût et abondance | Très rentable grâce à son abondance naturelle dans l'atmosphère. |

Prêt à optimiser votre processus de pulvérisation cathodique ?

Le choix du bon gaz de procédé n'est qu'une partie de la réalisation de films minces parfaits. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Que vous travailliez avec des configurations d'argon standard ou que vous exploriez des gaz réactifs, notre expertise garantit que votre laboratoire fonctionne avec une efficacité maximale.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos applications de pulvérisation cathodique et fournir des résultats supérieurs pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application