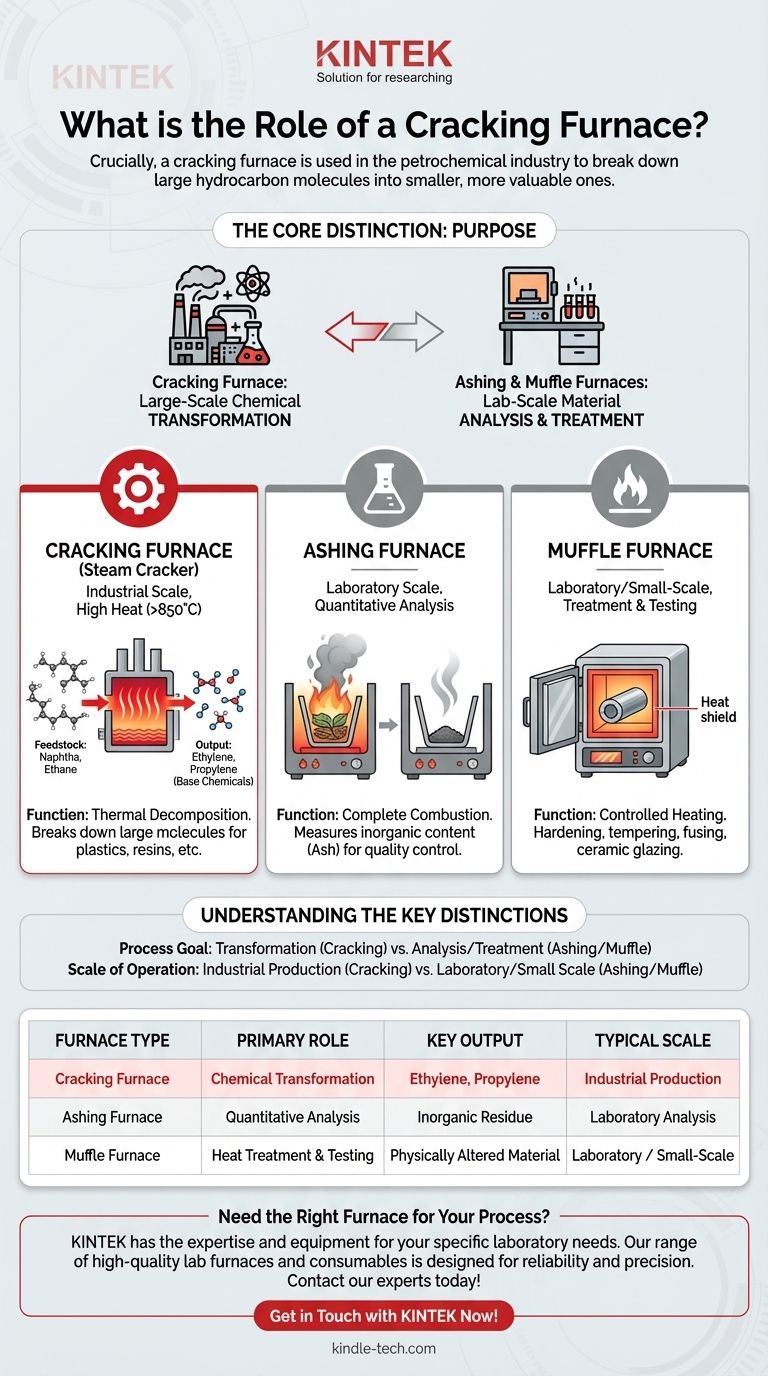

De manière cruciale, un four de craquage est utilisé dans l'industrie pétrochimique pour décomposer les grandes molécules d'hydrocarbures en molécules plus petites et plus précieuses. Ce processus, connu sous le nom de craquage thermique, est fondamentalement différent des rôles des fours à incinération et à moufle décrits dans les références fournies, qui sont principalement utilisés pour l'analyse des matériaux et le traitement thermique.

La distinction fondamentale est une question d'objectif : un four de craquage est conçu pour la transformation chimique à grande échelle afin de créer de nouveaux produits, tandis que les fours à incinération et à moufle sont généralement utilisés pour l'analyse des matériaux ou le traitement physique à plus petite échelle.

Le but d'un four de craquage

Un four de craquage, souvent appelé vapocraqueur, est le cœur d'une usine pétrochimique moderne. Sa fonction n'est pas d'analyser un échantillon, mais d'en modifier fondamentalement la structure chimique à une échelle industrielle massive.

Décomposition thermique des hydrocarbures

Le rôle principal est de soumettre une charge d'alimentation, telle que le naphta ou l'éthane, à des températures extrêmement élevées (généralement 850°C ou plus).

Cette chaleur intense "craque" les molécules d'hydrocarbures à longue chaîne, les brisant en hydrocarbures insaturés plus petits.

Production de blocs de construction chimiques précieux

Le résultat de ce processus n'est pas des cendres ou un métal traité ; c'est un mélange de produits chimiques de base précieux.

Les produits les plus importants sont les oléfines légères comme l'éthylène et le propylène, qui sont les ingrédients fondamentaux pour la production d'une vaste gamme de plastiques, de résines et de produits chimiques industriels.

Comprendre les fours pour l'analyse et le traitement

Les références fournies décrivent des fours ayant des objectifs entièrement différents. Ils sont utilisés pour comprendre ou modifier physiquement un matériau, et non pour en créer de nouveaux produits chimiques de base.

Le rôle d'un four à incinération

Un four à incinération est un outil d'analyse quantitative. Son but est de brûler complètement toute la matière organique d'un échantillon.

En mesurant le poids de l'échantillon avant et après cette combustion, les analystes peuvent déterminer avec précision le pourcentage de matière inorganique non combustible (cendres) qu'il contient. Ceci est essentiel pour le contrôle qualité dans des matériaux comme le charbon, les plastiques et le caoutchouc.

Le rôle d'un four à moufle

Un four à moufle est un four polyvalent à haute température utilisé pour le traitement et le test des matériaux. Sa chambre isolée sépare le matériau du contact direct avec les éléments chauffants.

Cela le rend idéal pour des processus tels que le durcissement ou le revenu de l'acier, la fusion du verre, la création de glaçures céramiques et la réalisation de diverses analyses scientifiques nécessitant des environnements contrôlés à haute température.

Comprendre les distinctions clés

Le choix du bon four dépend entièrement du résultat souhaité. La confusion entre ces types découle souvent de l'utilisation générale de la chaleur élevée, mais leurs applications sont très différentes.

Objectif du processus : Transformation vs. Analyse

Un four de craquage provoque une transformation chimique fondamentale, créant de nouvelles molécules plus petites à partir de molécules plus grandes.

Les fours à incinération et à moufle sont utilisés soit pour analyser la composition d'un matériau en retirant un composant (incinération), soit pour modifier les propriétés physiques d'un matériau par la chaleur (moufle).

Échelle d'opération : Production industrielle vs. Laboratoire

Les fours de craquage sont des unités industrielles massives, centrales dans les grandes usines de fabrication chimique.

Les fours à incinération et à moufle sont généralement beaucoup plus petits, souvent trouvés dans les laboratoires ou les installations de production à petite échelle pour la recherche, le contrôle qualité et les tâches de traitement thermique spécialisées.

Comment appliquer cela à votre objectif

Votre objectif dicte l'équipement nécessaire. Le nom du four est secondaire par rapport au processus qu'il est conçu pour exécuter.

- Si votre objectif principal est de produire des produits chimiques de base comme l'éthylène : Vous avez besoin d'un four de craquage pour la décomposition thermique à grande échelle des hydrocarbures.

- Si votre objectif principal est de déterminer la teneur inorganique d'un échantillon : Vous avez besoin d'un four à incinération pour une combustion complète et une analyse des résidus.

- Si votre objectif principal est le traitement thermique des métaux, la création de céramiques ou la réalisation de tests de laboratoire à haute température : Un four à moufle fournit l'environnement de chauffage contrôlé nécessaire.

En fin de compte, la sélection du four correct consiste à faire correspondre sa conception technique unique à votre objectif chimique ou physique spécifique.

Tableau récapitulatif :

| Type de four | Rôle principal | Produit clé | Échelle typique |

|---|---|---|---|

| Four de craquage | Transformation chimique (craquage) | Éthylène, Propylène | Production industrielle |

| Four à incinération | Analyse quantitative (teneur en cendres) | Résidu inorganique | Analyse en laboratoire |

| Four à moufle | Traitement thermique et essais | Matériau physiquement altéré | Laboratoire / Petite échelle |

Besoin du bon four pour votre processus ?

Comprendre la distinction entre les types de fours est essentiel pour le succès de votre opération. Que votre objectif soit la production chimique à grande échelle, l'analyse précise des matériaux ou le traitement thermique contrôlé, KINTEK possède l'expertise et l'équipement nécessaires pour répondre à vos besoins spécifiques en laboratoire.

Notre gamme de fours de laboratoire et de consommables de haute qualité est conçue pour la fiabilité et la précision. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution parfaite pour votre projet.

Contactez KINTEK dès maintenant !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quel type de matériau est utilisé pour la protection contre la surchauffe dans un four à moufle ? Explication d'un système de sécurité à double couche

- La calcination peut-elle être effectuée dans un four à moufle ? Oui, pour un chauffage précis en atmosphère d'air.

- Qu'est-ce que le cycle de surchauffe d'une fournaise ? Arrêtez ce schéma de surchauffe destructeur dès maintenant

- Les différents liquides fondent-ils à des vitesses différentes ? Découvrez la science des points de fusion et des propriétés des matériaux

- Qu'est-ce qui affecte le point de fusion d'une substance ? Découvrez les facteurs et forces clés