Dans le chauffage par induction, la fréquence est la principale variable de contrôle. Elle détermine la profondeur de pénétration de l'énergie dans le métal, la vitesse du processus de chauffage et le degré d'agitation du métal en fusion. Bien que le courant alternatif lui-même crée la chaleur, la fréquence de ce courant détermine la nature précise et l'efficacité du résultat.

Comprendre le rôle de la fréquence est la clé pour maîtriser un four à induction. Cela vous permet de passer de la simple fusion du métal à un contrôle précis du processus métallurgique, que vous ayez besoin de chauffer le noyau profond d'une grande lingotée ou seulement la surface d'une petite pièce.

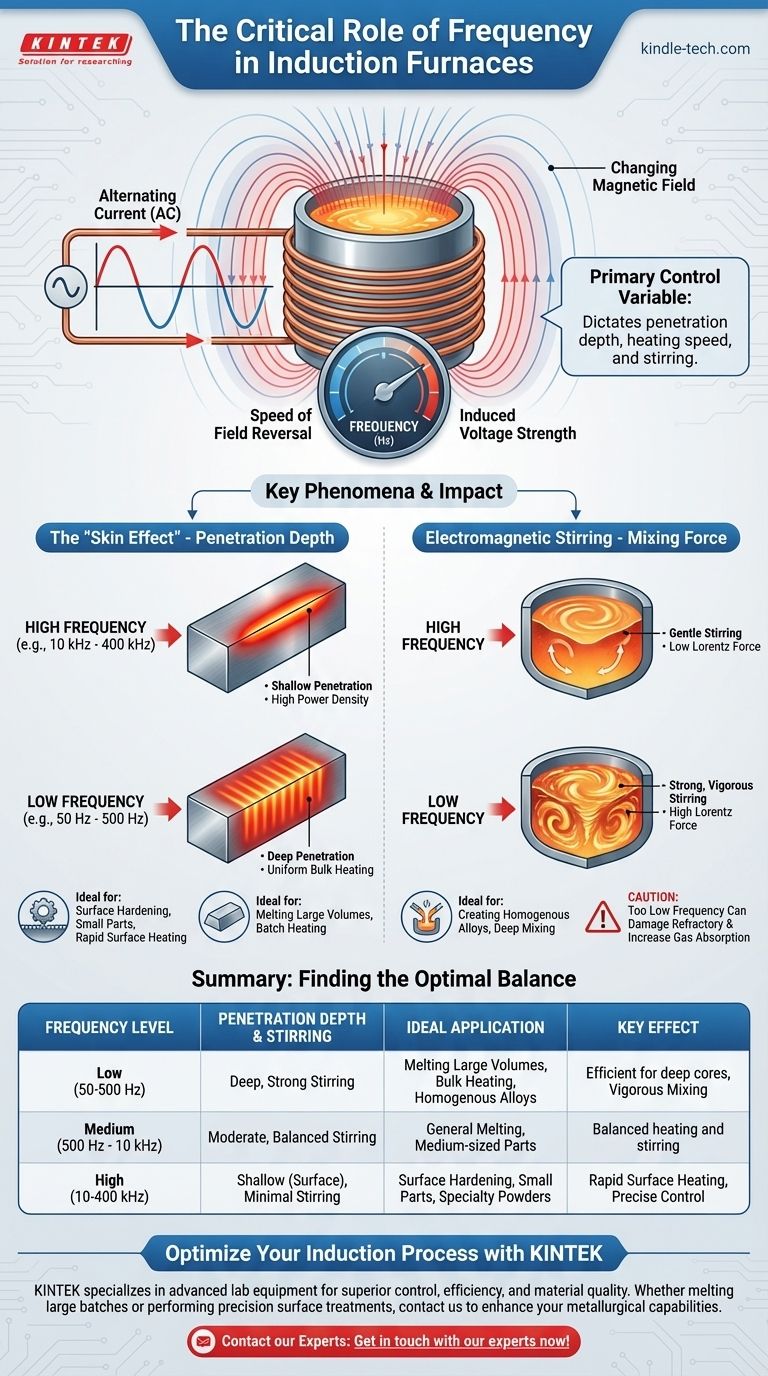

Le principe fondamental : Comment la fréquence pilote l'induction

Pour comprendre le rôle de la fréquence, nous devons d'abord examiner le mécanisme central du chauffage par induction. C'est un processus qui repose entièrement sur un champ magnétique en constante évolution.

Créer le champ magnétique variable

Un four à induction utilise une bobine en cuivre à travers laquelle passe un puissant courant alternatif (CA). Ce courant, par sa nature même, inverse rapidement sa direction.

Ce courant oscillant génère un champ magnétique puissant et rapidement fluctuant à l'intérieur de la bobine, où est placée la charge métallique à fondre.

Le rôle de la fréquence

La fréquence est la vitesse à laquelle ce courant et son champ magnétique changent de direction, mesurée en Hertz (Hz). Une fréquence de 60 Hz signifie que le champ inverse sa polarité 60 fois par seconde.

Il est crucial que ce soit ce changement dans le champ magnétique qui induise un courant électrique dans la charge métallique conductrice elle-même. Selon la loi d'induction de Faraday, un changement plus rapide crée une tension induite plus forte.

Induire la chaleur par la résistance

Les courants électriques induits sont connus sous le nom de courants de Foucault. Lorsque ces courants tourbillonnent à travers le métal, ils rencontrent la résistance électrique naturelle du matériau.

Cette résistance convertit l'énergie électrique des courants de Foucault directement en chaleur — un principe connu sous le nom de chauffage par effet Joule. C'est ce qui fait fondre le métal de l'intérieur vers l'extérieur.

L'impact critique du choix de la fréquence

Le choix de la fréquence n'est pas arbitraire ; il a un impact direct et profond sur la manière dont le métal chauffe. Deux phénomènes physiques principaux sont en jeu : l'effet de peau et l'agitation électromagnétique.

L'« Effet de Peau » : Contrôler la profondeur de pénétration

La conséquence la plus importante de la fréquence est l'effet de peau. Ce principe dicte que les courants alternatifs ont tendance à se concentrer sur la surface, ou la « peau », d'un conducteur.

Les fréquences plus élevées provoquent un effet de peau plus prononcé, forçant les courants de Foucault dans une couche très mince à la surface. Ceci est idéal pour le durcissement superficiel ou la fusion rapide de pièces de petit diamètre.

Les fréquences plus basses réduisent l'effet de peau, permettant au champ magnétique et aux courants de Foucault résultants de pénétrer beaucoup plus profondément dans le métal. Ceci est essentiel pour fondre efficacement de grands lots de matériau jusqu'au cœur.

Densité de puissance et vitesse de chauffage

Parce que les hautes fréquences concentrent l'énergie à la surface, elles créent une densité de puissance très élevée dans cette petite zone. Cela permet un chauffage superficiel extrêmement rapide.

Inversement, les fréquences plus basses distribuent l'énergie plus largement dans le volume de la charge, ce qui entraîne une densité de puissance plus faible mais un chauffage en vrac plus uniforme.

Agitation Électromagnétique

Les puissants champs magnétiques exercent également une force physique (la force de Lorentz) sur le métal en fusion, provoquant son mouvement et sa circulation. Cette agitation électromagnétique est essentielle pour créer des alliages homogènes.

Les basses fréquences produisent des champs magnétiques plus forts qui pénètrent plus profondément, entraînant une action d'agitation plus vigoureuse et turbulente. Les hautes fréquences, concentrées à la surface, produisent un effet d'agitation beaucoup plus doux.

Comprendre les compromis

Il n'y a pas de fréquence unique « idéale ». Le choix optimal dépend toujours d'un équilibre entre le matériau, la taille de la charge et le résultat souhaité.

Efficacité contre Application

Utiliser une haute fréquence pour faire fondre une grande billette d'acier serait très inefficace. Vous ne feriez que chauffer la surface, le cœur restant froid pendant longtemps.

Inversement, utiliser une fréquence très basse sur une petite pièce serait tout aussi inefficace, car le champ magnétique pourrait pénétrer si profondément qu'une grande partie de son énergie traverserait la pièce sans induire un courant suffisant.

L'agitation : Une arme à double tranchant

Bien que l'agitation soit vitale pour l'alliage, l'action puissante des très basses fréquences peut être destructrice. Elle peut augmenter l'absorption de gaz dans la masse fondue ou même accélérer l'érosion de la paroi réfractaire du four.

La fréquence doit être choisie pour fournir suffisamment de mélange pour un produit final homogène sans causer de dommages ou introduire d'impuretés.

Faire le bon choix pour votre objectif

Sélectionner la fréquence correcte consiste à faire correspondre la physique de l'induction à votre objectif métallurgique spécifique.

- Si votre objectif principal est de faire fondre de grands volumes de ferraille ou de lingots : Utilisez une basse fréquence (par exemple, 50 Hz à 500 Hz) pour assurer une pénétration profonde de l'énergie et un chauffage uniforme et complet.

- Si votre objectif principal est le durcissement superficiel ou le traitement thermique : Utilisez une haute fréquence (par exemple, 10 kHz à 400 kHz) pour concentrer l'énergie précisément sur la couche superficielle.

- Si votre objectif principal est de faire fondre de petites pièces ou des poudres spéciales : Utilisez une fréquence moyenne à élevée qui correspond à la taille de la pièce pour assurer un transfert d'énergie rapide et efficace.

- Si votre objectif principal est de créer un alliage parfaitement homogène : Choisissez une fréquence suffisamment basse pour induire une forte agitation mais suffisamment élevée pour éviter d'endommager la paroi du four.

En comprenant la fréquence, vous obtenez un contrôle précis sur l'ensemble du processus de chauffage et de fusion par induction.

Tableau récapitulatif :

| Niveau de Fréquence | Profondeur de Pénétration | Application Idéale | Effet Clé |

|---|---|---|---|

| Basse (50-500 Hz) | Profonde | Fusion de grands volumes, chauffage en vrac | Forte agitation électromagnétique |

| Moyenne (500 Hz - 10 kHz) | Modérée | Fusion générale, pièces de taille moyenne | Chauffage et agitation équilibrés |

| Haute (10-400 kHz) | Superficielle (Peau) | Durcissement superficiel, petites pièces | Chauffage superficiel rapide, agitation minimale |

Prêt à optimiser votre processus de fusion par induction ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins métallurgiques spécifiques. Que vous fondiez de grands lots ou effectuiez des traitements superficiels de précision, notre expertise en technologie de four à induction garantit que vous obtenez un contrôle, une efficacité et une qualité de matériau supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et vous fournir les résultats précis dont vous avez besoin.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Pourquoi utiliser le VIM pour l'acier aux terres rares ? Précision essentielle pour la fusion du lanthane et du cérium réactifs

- Quel est le rôle d'un four de fusion à induction à haute fréquence dans la synthèse d'alliages ZrCu ? Atteindre une pureté maximale

- Pourquoi un four de fusion par induction sous vide est-il nécessaire pour les catalyseurs d'alliages Pt/Pd ? Assurer la pureté et la précision

- Qu'utilise un four à induction ? Exploiter l'induction électromagnétique pour une fusion propre et efficace

- Qu'est-ce qu'un four à induction à canal ? La solution efficace pour le maintien de métal à grand volume

- Quelle est la méthode pour calculer le coût d'électricité d'un processus de fusion ? Maîtrisez l'efficacité dans vos opérations de laboratoire

- Pourquoi un four de fusion par induction sous vide poussé est-il essentiel pour les alliages Zr-Ti-Al-V ? Assurer une grande pureté et ductilité.

- Quelle est la fonction des panneaux d'amiante dans le revêtement du four à induction ? Isolation et contrôle de l'humidité essentiels