Dans le dépôt chimique en phase vapeur (CVD), le substrat est bien plus qu'une surface passive. Il sert de fondation physique et de participant chimique actif où les gaz précurseurs réagissent et se solidifient pour former un film mince. Les propriétés du substrat, y compris son matériau et sa température, contrôlent directement la qualité, la structure et même le type de matériau qui est déposé.

Le rôle central du substrat dans la CVD est de guider activement le processus de dépôt. Ce n'est pas simplement une scène pour la réaction, mais un composant critique qui dicte les voies chimiques et l'arrangement atomique du film mince final.

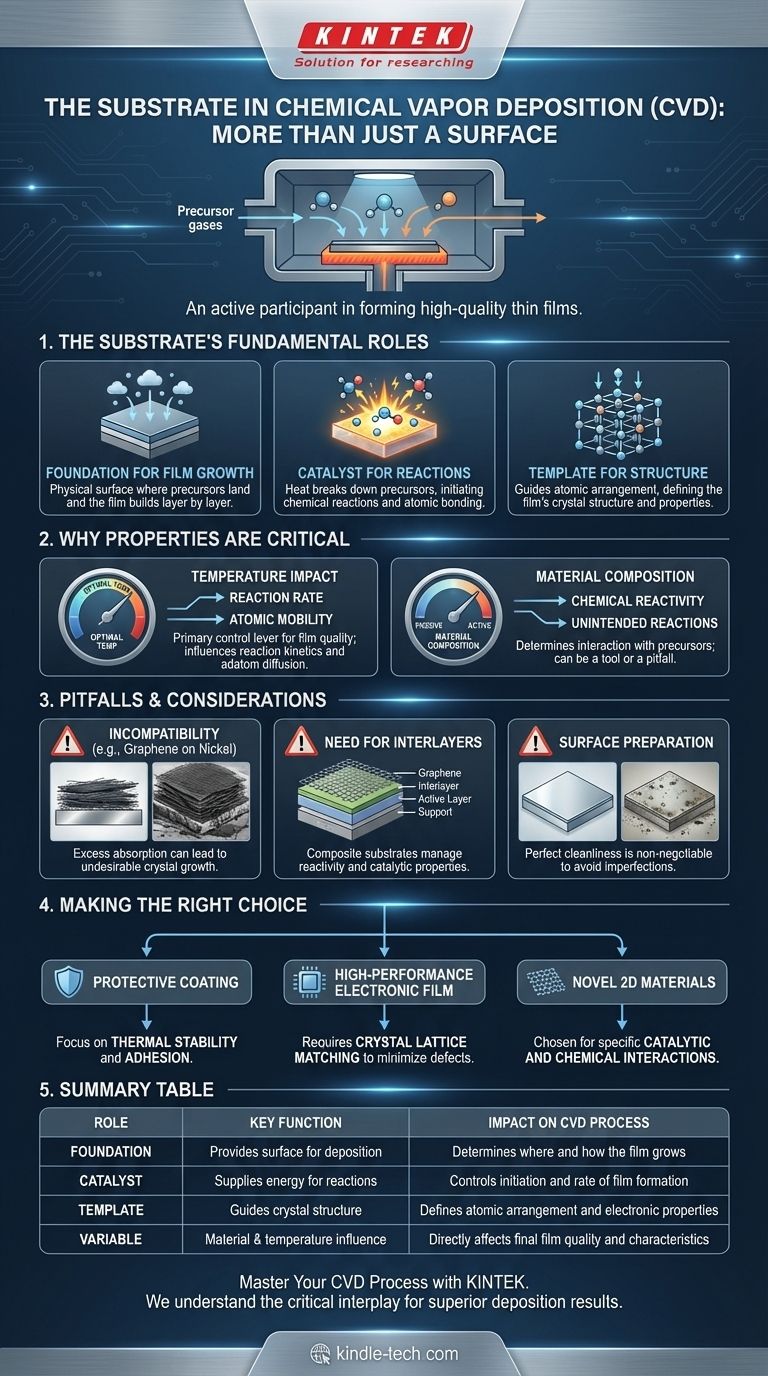

Les rôles fondamentaux du substrat

Le substrat remplit simultanément plusieurs fonctions critiques pendant le processus CVD. Comprendre ces rôles est essentiel pour contrôler le résultat du dépôt.

La fondation pour la croissance du film

Le rôle le plus basique du substrat est de fournir une surface pour que le dépôt ait lieu. Les gaz précurseurs sont introduits dans une chambre à vide et sont attirés vers la pièce chauffée, qui est le substrat.

Le film se construit couche par couche directement sur cette surface, s'y liant avec le temps.

Un catalyseur pour les réactions chimiques

La surface du substrat est souvent l'endroit où se produisent les réactions chimiques critiques. La chaleur provenant du substrat fournit l'énergie nécessaire pour décomposer les gaz précurseurs volatils.

Cette décomposition libère les atomes désirés, qui se lient ensuite au substrat, initiant la croissance du film mince. De cette manière, le substrat agit comme un catalyseur pour l'ensemble du processus.

Un modèle pour la structure cristalline

Pour de nombreux matériaux avancés, l'arrangement atomique de la surface du substrat agit comme un modèle pour le film en croissance.

Les atomes déposés s'aligneront souvent avec le réseau cristallin du substrat, créant un film hautement ordonné avec des propriétés spécifiques. Ceci est crucial dans des applications telles que la fabrication de semi-conducteurs.

Pourquoi les propriétés du substrat sont critiques

Le choix du matériau du substrat et le contrôle de sa température sont deux des variables les plus importantes dans tout processus CVD. Ils ont un impact direct et profond sur le produit final.

L'impact de la température

La température du substrat est un levier de contrôle principal pour la qualité du film déposé. Elle influence la vitesse de réaction des précurseurs et la mobilité des atomes une fois qu'ils se déposent à la surface.

L'optimisation de cette température est nécessaire pour obtenir les propriétés de film souhaitées, et dans certains cas, des étapes de refroidissement spécifiques peuvent être requises.

L'influence de la composition du matériau

Le matériau du substrat peut participer activement à la réaction chimique, parfois de manière involontaire. Sa composition détermine sa réactivité chimique avec les gaz précurseurs.

Cette interaction est un outil puissant mais aussi un piège potentiel si elle n'est pas correctement comprise et contrôlée.

Pièges courants et considérations

Choisir le mauvais substrat ou ne pas contrôler ses conditions peut entraîner un échec du processus. L'interaction entre le substrat et la chimie des précurseurs est un équilibre délicat.

Incompatibilité substrat-précurseur

Un exemple classique est la croissance du graphène à l'aide d'un substrat en nickel. Si le substrat en nickel est trop épais, il peut absorber de grandes quantités de carbone provenant du gaz précurseur.

Cette absorption conduit à la formation de cristaux de graphite épais et indésirables au lieu de la monocouche de graphène prévue. Les propriétés du substrat ont entièrement modifié le produit final.

Le besoin d'intercouches

Pour résoudre des problèmes tels que celui du nickel-graphène, les ingénieurs utilisent souvent une intercouche. Par exemple, évaporer un film mince de nickel sur une surface de support en dioxyde de silicium (SiO2).

Ceci crée un substrat composite qui possède les propriétés catalytiques du nickel mais limite sa capacité à absorber le carbone, permettant une croissance correcte du graphène.

La préparation de surface n'est pas négociable

La surface du substrat doit être parfaitement propre et exempte de défauts avant le début du processus CVD.

Tout contaminant, poussière ou huile sur la surface perturbera la croissance du film, entraînant des imperfections, une mauvaise adhérence et la défaillance du dispositif ou du revêtement final.

Faire le bon choix pour votre objectif

Le substrat idéal dépend entièrement du résultat souhaité du processus CVD. Votre objectif dicte votre choix.

- Si votre objectif principal est un revêtement protecteur simple : Le choix du substrat concerne principalement la stabilité thermique et l'assurance d'une forte adhésion du film.

- Si votre objectif principal est un film électronique haute performance : Vous avez besoin d'un substrat dont le réseau cristallin correspond étroitement à celui de votre film pour minimiser les défauts et les contraintes.

- Si votre objectif principal est la synthèse de nouveaux matériaux 2D : Le substrat doit être choisi pour ses interactions catalytiques et chimiques spécifiques avec les gaz précurseurs.

En fin de compte, considérer le substrat comme le plan directeur fondamental de votre film — plutôt que comme un simple support — est la clé pour maîtriser le processus CVD.

Tableau récapitulatif :

| Rôle du substrat | Fonction clé | Impact sur le processus CVD |

|---|---|---|

| Fondation | Fournit une surface pour le dépôt | Détermine où et comment le film croît |

| Catalyseur | Fournit l'énergie pour les réactions des précurseurs | Contrôle l'initiation et le taux de formation du film |

| Modèle | Guide la structure cristalline du film | Définit l'arrangement atomique et les propriétés électroniques |

| Variable | Composition du matériau et température | Influence directement la qualité et les caractéristiques finales du film |

Maîtrisez votre processus CVD avec le bon substrat

Le substrat est le plan directeur du succès de votre film mince. Choisir le mauvais matériau ou mal gérer ses conditions peut entraîner des dépôts ratés et des revers coûteux. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires comme le vôtre.

Nos experts comprennent l'interaction critique entre le substrat, le précurseur et les paramètres du processus. Nous fournissons les outils et le soutien nécessaires pour garantir que vos substrats sont parfaitement préparés et que vos exécutions CVD donnent des films de haute qualité et haute performance à chaque fois.

Laissez KINTEK vous aider à construire à partir des fondations. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et obtenir des résultats de dépôt supérieurs.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelles sont les applications des films minces en optique ? Contrôler la lumière avec une précision nanométrique

- Le vide est-il une exigence pour le CVD ? Comprendre le rôle de la pression dans la qualité du film

- Quelles sont les applications de l'APCVD ? Solutions de dépôt de couches minces à haute vitesse et rentables

- Pourquoi un environnement UHVCVD est-il nécessaire pour le dépôt de couches minces à base de ruthénium ? Assurer une haute pureté et conductivité

- Quelle est la principale différence entre le diamant CVD et le diamant naturel ? Origine, pureté et valeur expliquées

- Quel est le but de la déposition dans les semi-conducteurs ? Construire des microcircuits avancés couche par couche

- Quel est le processus de pulvérisation cathodique RF ? Un guide sur le revêtement des matériaux isolants

- Pourquoi l'équipement de dépôt chimique en phase vapeur (CVD) est-il nécessaire ? Maîtriser le contrôle de précision pour les nanostructures avancées