La règle fondamentale du brasage consiste à assembler deux métaux de base ou plus en chauffant et en faisant fondre un métal d'apport entre eux. De manière cruciale, la température est maintenue suffisamment élevée pour faire fondre le métal d'apport, mais toujours en dessous du point de fusion des métaux de base assemblés. Le métal d'apport fondu est ensuite aspiré dans le joint ajusté par action capillaire, créant une liaison métallurgique solide lors du refroidissement.

Le principe de base n'est pas de fusionner les matériaux de base ensemble. Au lieu de cela, le brasage utilise un métal d'apport comme une « colle » métallique puissante, qui est aspirée dans un espace étroit et propre pour former une liaison souvent aussi solide que les métaux de base eux-mêmes.

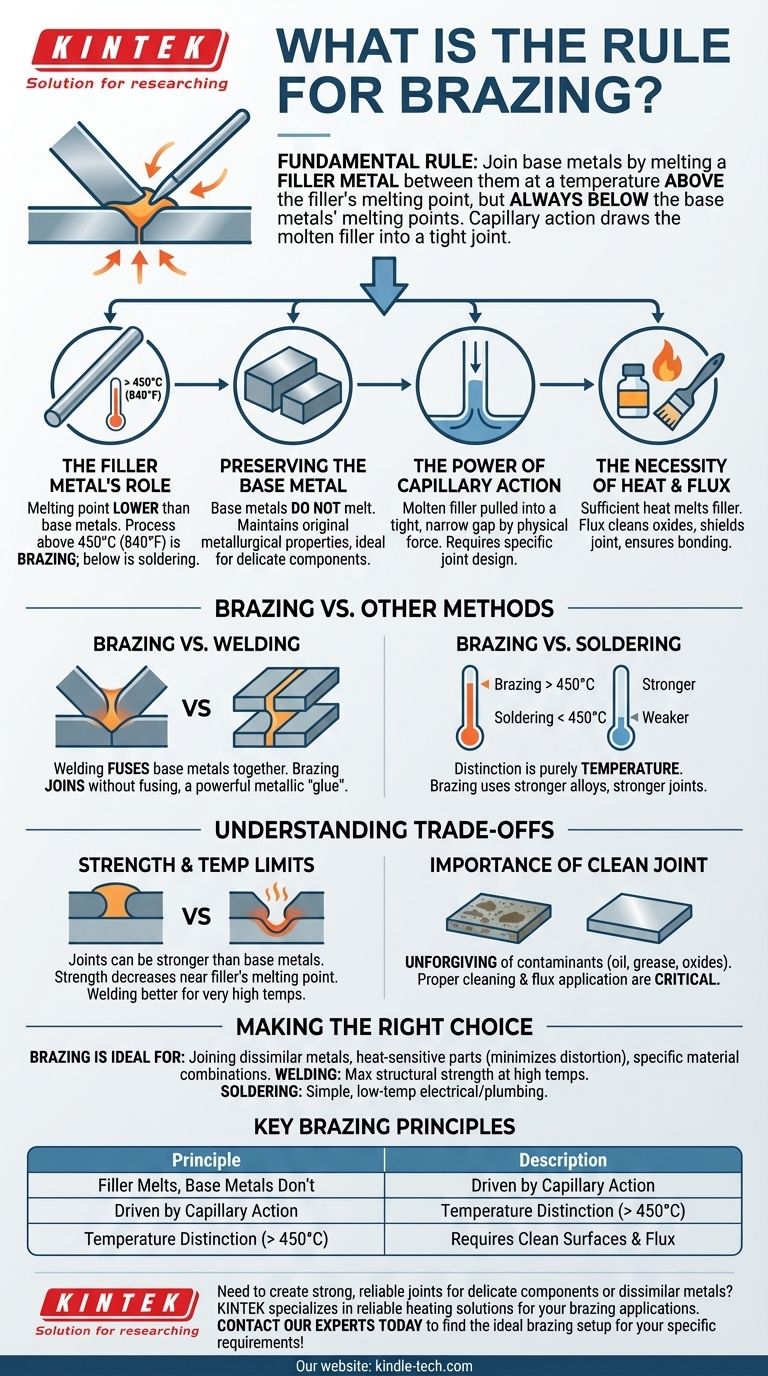

Les principes fondamentaux d'un brasage réussi

Pour vraiment comprendre la règle du brasage, vous devez saisir l'interaction de quatre éléments clés : le métal d'apport, le métal de base, la chaleur et le concept d'action capillaire.

Le rôle du métal d'apport

Le métal d'apport, ou alliage de brasage, est spécifiquement choisi pour avoir un point de fusion inférieur à celui des métaux de base.

La distinction technique entre le brasage et le soudage tendre (soudure) est définie par la température. Si le métal d'apport fond au-dessus de 450 °C (840 °F), le processus est considéré comme du brasage. En dessous de cette température, il est défini comme du soudage tendre.

Préservation du métal de base

C'est le concept le plus critique qui sépare le brasage du soudage. Les métaux de base ne fondent pas.

Étant donné que les matériaux de base restent solides, leurs propriétés métallurgiques d'origine sont largement conservées. Cela rend le brasage idéal pour assembler des composants délicats ou à parois minces qui seraient déformés ou détruits par la chaleur élevée du soudage.

La puissance de l'action capillaire

Le brasage fonctionne grâce à une force physique appelée action capillaire. C'est la même force qui fait monter l'eau dans une serviette en papier.

Lorsque le métal d'apport devient liquide, il est naturellement aspiré dans l'espace étroit et uniforme entre les deux pièces de métal de base. Pour que cela fonctionne efficacement, le joint doit être conçu avec un jeu très spécifique et serré.

La nécessité de la chaleur et du fondant

Une chaleur suffisante est nécessaire pour faire fondre le métal d'apport et lui permettre de s'écouler. Cette chaleur est appliquée largement sur la zone du joint, et non concentrée en un seul point comme dans le soudage.

Les surfaces métalliques doivent être parfaitement propres pour qu'une liaison se forme. Un agent chimique appelé flux est appliqué avant le chauffage. Le flux fond, élimine les oxydes du métal de base et protège le joint de l'oxygène pendant le chauffage, permettant au métal d'apport de se lier directement au matériau de base.

Brasage par rapport à d'autres méthodes d'assemblage

Comprendre la règle centrale du brasage devient plus clair lorsqu'on la compare à d'autres méthodes courantes.

Brasage par rapport au soudage

Le soudage fusionne les métaux de base ensemble. Il fonctionne en faisant fondre les bords des matériaux de base, souvent avec un métal d'apport, pour former une seule pièce de métal homogène lors du refroidissement.

Le brasage assemble les métaux de base sans les fusionner. C'est un processus de liaison qui laisse les matériaux de base intacts.

Brasage par rapport au soudage tendre

La distinction ici est purement basée sur la température. Les deux processus suivent le même principe de fusion d'un métal d'apport qui est aspiré dans un joint par action capillaire.

Cependant, les températures plus élevées utilisées dans le brasage emploient des alliages d'apport plus solides, ce qui donne un joint nettement plus résistant qu'un joint soudé à l'étain.

Comprendre les compromis

Bien que puissant, le brasage n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser correctement.

Limites de résistance et de température

Un joint correctement brasé peut être plus résistant que les métaux de base eux-mêmes. Cependant, la résistance du joint diminue rapidement à mesure que la température de service approche du point de fusion du métal d'apport.

Les joints soudés sont supérieurs pour les applications nécessitant une résistance élevée à des températures très élevées.

L'importance d'un joint propre

Le brasage est impitoyable face aux contaminants. Toute huile, graisse ou oxyde sur la surface des métaux de base empêchera l'action capillaire et empêchera le métal d'apport de mouiller et de se lier aux surfaces.

Un nettoyage et une préparation appropriés du joint sont absolument essentiels pour un brasage réussi.

Faire le bon choix pour votre application

Appliquer efficacement la règle du brasage signifie le choisir pour les bonnes raisons.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des pièces sensibles à la chaleur : Le brasage est souvent supérieur car son apport de chaleur plus faible et plus diffus empêche la déformation et peut assembler des matériaux qui ne peuvent pas être soudés ensemble.

- Si votre objectif principal est une résistance structurelle maximale à haute température : Le soudage est le choix approprié, car il fusionne directement les métaux de base en une seule pièce.

- Si votre objectif principal est une connexion électrique ou de plomberie simple à basse température : Le soudage tendre est la méthode la plus simple et la plus économique.

En fin de compte, se souvenir que l'objectif est de faire fondre le métal d'apport et non le métal de base est la clé pour appliquer correctement le brasage afin de créer des joints exceptionnellement solides et propres.

Tableau récapitulatif :

| Principe clé du brasage | Description |

|---|---|

| Le métal d'apport fond, les métaux de base non | La règle fondamentale : la chaleur est contrôlée pour faire fondre l'alliage d'apport mais pas les matériaux de base. |

| Mû par l'action capillaire | Le métal d'apport fondu est aspiré dans un espace de joint serré, créant une solide liaison métallurgique. |

| Distinction de température | Le brasage utilise des métaux d'apport qui fondent au-dessus de 450 °C (840 °F) ; en dessous, c'est du soudage tendre. |

| Nécessite des surfaces propres et du flux | Un nettoyage et une application de flux appropriés sont essentiels pour prévenir les oxydes et assurer une liaison réussie. |

Besoin de créer des joints solides et fiables pour des composants délicats ou des métaux dissemblables ?

Le contrôle précis de la température requis pour un brasage réussi dépend d'un équipement de haute qualité. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires avec des solutions de chauffage fiables parfaites pour vos applications de brasage.

Contactez nos experts dès aujourd'hui pour trouver la configuration de brasage idéale pour vos matériaux et exigences spécifiques !

Guide Visuel

Produits associés

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Grand four de graphitisation sous vide vertical en graphite

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire 1200℃

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelles sont les méthodes d'élimination des boues ? Un guide sur l'enfouissement, l'incinération et la réutilisation à des fins bénéfiques

- Quelle est la propriété thermique du graphite ? Maîtriser la gestion extrême de la chaleur

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide et précis pour les applications de haute performance

- Quels sont les 3 inconvénients de l'utilisation de la biomasse comme combustible ? Les défis clés pour votre stratégie énergétique