La force de pressage de frittage est la pression externe appliquée pendant la fabrication pour compacter les matériaux en poudre en un objet solide et dense. Cette force agit en conjonction avec une chaleur élevée pour fusionner les particules du matériau, créant ainsi une pièce finie solide sans faire fondre le matériau lui-même. C'est un paramètre critique qui influence directement les propriétés finales du composant.

Le principe fondamental à comprendre est que la pression appliquée ne sert pas uniquement au compactage initial. Elle agit comme un puissant complément aux forces naturelles et internes du frittage, permettant la création de pièces plus denses et plus solides à des températures plus basses et en moins de temps.

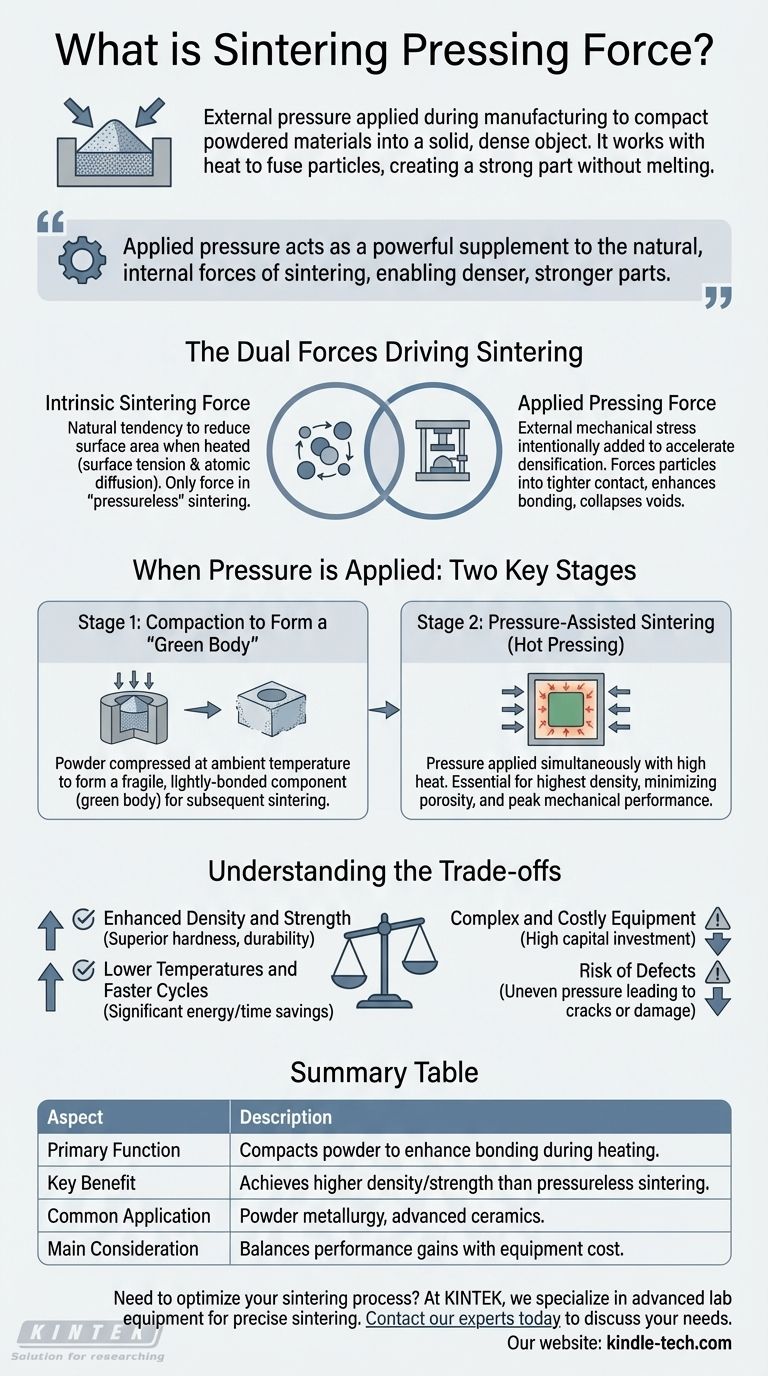

Les doubles forces qui animent le frittage

La force totale qui anime le processus de frittage provient de deux sources distinctes. L'efficacité de la pression appliquée dépend entièrement de sa relation avec la force de frittage naturelle du matériau.

La force de frittage intrinsèque

Chaque matériau en poudre a une tendance naturelle à réduire sa surface lorsqu'il est chauffé. Ce phénomène, entraîné par la tension superficielle et la diffusion atomique aux points de contact des particules, est la force de frittage intrinsèque.

Dans le frittage « sans pression », c'est la seule force en jeu, tirant lentement les particules les unes vers les autres et réduisant les pores entre elles.

La force de pressage appliquée

La force de pressage de frittage est une contrainte externe ajoutée intentionnellement au système. Cette pression mécanique accélère considérablement le processus de densification.

En forçant les particules à entrer en contact plus étroit, elle augmente le taux de liaison atomique et aide à effondrer les vides, ce qui se traduit par un produit final nettement plus dense et plus solide.

Quand la pression est appliquée : deux étapes clés

La pression n'est pas toujours appliquée de la même manière ou au même moment. Le moment de son application définit deux approches fondamentalement différentes en métallurgie des poudres et en céramique.

Étape 1 : Compactage pour former un « corps vert »

L'utilisation la plus courante de la pression se situe au tout début du processus. La poudre est placée dans une matrice ou un moule et comprimée à température ambiante.

Cette étape initiale forme un composant fragile, légèrement lié, connu sous le nom de « corps vert ». Cette pièce est suffisamment solide pour être manipulée et déplacée vers un four pour l'étape de chauffage ultérieure (frittage).

Étape 2 : Frittage assisté par pression

Dans les processus plus avancés, la pression est appliquée simultanément à une chaleur élevée à l'intérieur du four. Ceci est connu sous le nom de frittage assisté par pression ou pressage à chaud.

Cette technique est utilisée lorsque la densité et les performances mécaniques les plus élevées possibles sont requises. L'application simultanée de chaleur et de pression est exceptionnellement efficace pour éliminer les dernières traces de porosité.

Comprendre les compromis

Bien que l'application d'une force de pressage offre des avantages significatifs, elle introduit également des complexités et des défis potentiels qui doivent être gérés.

Avantage : Densité et résistance accrues

La principale raison d'utiliser une force de pressage est d'obtenir une densité relative plus élevée. La réduction de la porosité se traduit directement par un composant doté d'une dureté supérieure, d'une résistance à l'écrasement radiale et d'une durabilité globale.

Avantage : Températures plus basses et cycles plus rapides

Étant donné que la pression externe amplifie la force motrice du frittage, vous pouvez souvent atteindre la densité cible à une température plus basse ou en moins de temps. Cela peut entraîner des économies d'énergie et de temps significatives.

Défi : Équipement complexe et coûteux

L'application d'une pression élevée, surtout aux températures de frittage, nécessite des équipements spécialisés et coûteux tels que des presses hydrauliques ou des presses isostatiques à chaud (HIP). Cela augmente l'investissement en capital par rapport au simple frittage en four.

Défi : Risque de défauts

Une pression appliquée de manière inégale peut entraîner des gradients de densité, des contraintes internes ou même des fissures dans le composant final. De même, une force de compactage initiale excessive peut endommager le corps vert fragile avant même qu'il n'atteigne le four.

Faire le bon choix pour votre objectif

La décision de quand et de combien de pression appliquer dépend entièrement des spécifications du composant final.

- Si votre objectif principal est une production rentable et à grand volume : Une seule étape de compactage pour former un corps vert, suivie d'un frittage sans pression, est l'approche la plus courante et la plus économique.

- Si votre objectif principal est la densité maximale et les performances de pointe : Le frittage assisté par pression est nécessaire pour minimiser la porosité résiduelle et obtenir des propriétés de matériau supérieures pour les applications exigeantes.

- Si votre objectif principal est la fabrication de formes complexes : Vous pourriez avoir besoin d'une force de compactage initiale soigneusement contrôlée pour éviter d'endommager les caractéristiques délicates, ce qui pourrait nécessiter un cycle de chauffage plus optimisé pour atteindre la densité finale souhaitée.

En fin de compte, maîtriser la force de pressage de frittage consiste à la transformer d'une simple étape de compactage en un outil précis pour concevoir les propriétés des matériaux à partir de zéro.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Compacte les particules de poudre pour améliorer la liaison pendant le chauffage. |

| Avantage clé | Atteint une densité et une résistance supérieures au frittage sans pression. |

| Application courante | Utilisé dans la métallurgie des poudres et la fabrication de céramiques avancées. |

| Principale considération | Équilibre les gains de performance avec le coût et la complexité de l'équipement. |

Vous devez optimiser votre processus de frittage pour une densité et une résistance supérieures des pièces ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires aux applications précises de frittage et de pressage à chaud. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise peut vous aider à choisir la bonne technologie pour atteindre des performances et une efficacité maximales.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Quel est le matériau du moule de pressage isostatique à froid ? Élastomères essentiels pour une densité uniforme

- Quelles sont les applications du pressage isostatique à froid ? Obtenez une densité uniforme pour les pièces complexes

- Quel est le processus du graphite isostatique ? Un guide pour la création d'un matériau uniforme et haute performance

- Pourquoi l'écrouissage est-il préférable au travail à chaud ? Un guide pour choisir le bon processus de formage des métaux

- Quelle est la différence entre le frittage et le pressage ? Un guide des procédés de métallurgie des poudres