À la base, la pyrolyse est alimentée par une énergie thermique externe. Le processus nécessite un apport important de chaleur pour décomposer la matière organique dans un environnement dépourvu d'oxygène. Bien que la pyrolyse génère des produits riches en énergie, ce n'est pas une réaction spontanée et elle nécessite une source externe pour s'initier et se maintenir.

Le concept central à saisir est que la pyrolyse consomme de la chaleur pour fonctionner, mais elle peut être conçue pour devenir autonome en utilisant une partie des gaz combustibles qu'elle produit comme sa propre source de carburant.

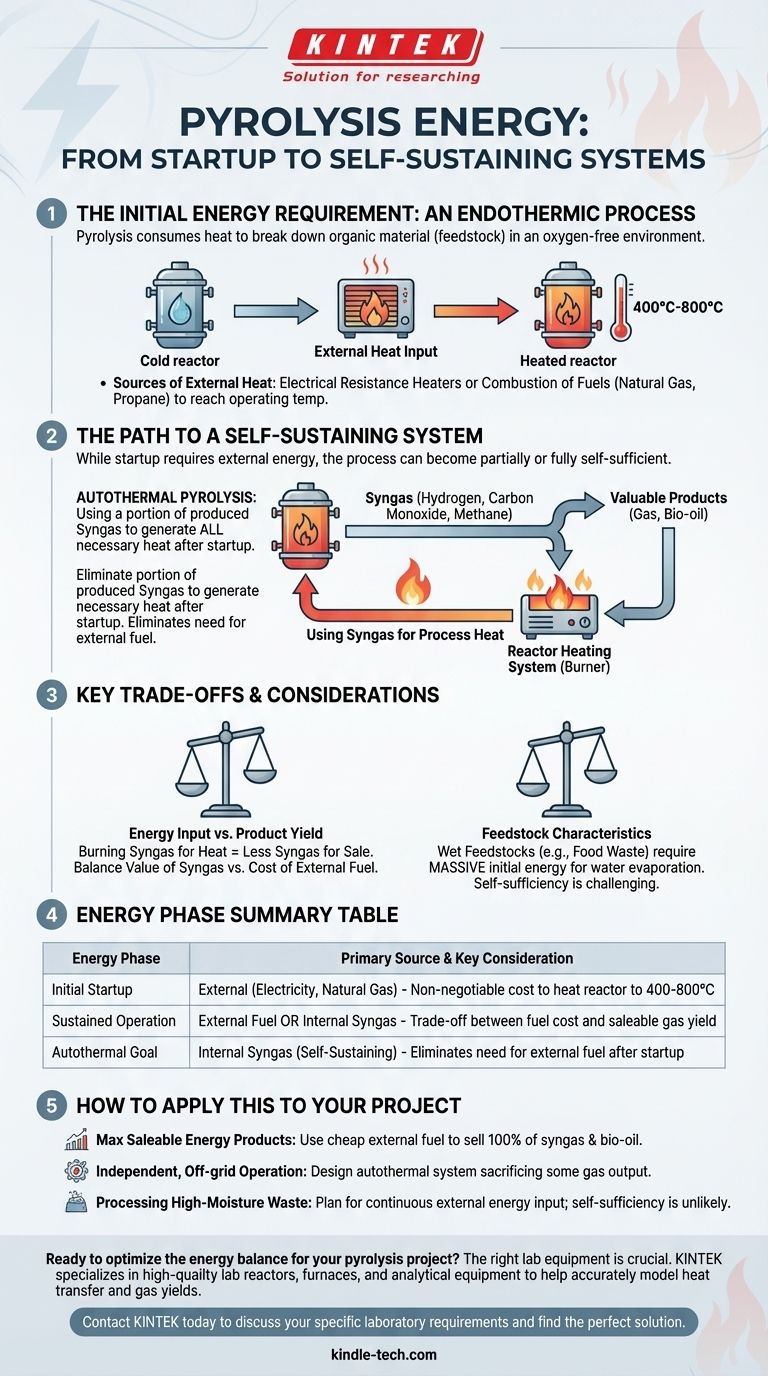

L'exigence énergétique initiale : un processus endothermique

La pyrolyse est fondamentalement un processus endothermique, ce qui signifie qu'elle nécessite un apport continu d'énergie pour rompre les liaisons chimiques fortes au sein de la matière première. Sans une source de chaleur constante, la réaction s'arrêterait simplement.

Sources de chaleur externe

Pour démarrer le processus et amener le réacteur à la température de fonctionnement requise (généralement entre 400°C et 800°C), les opérateurs s'appuient sur des sources d'énergie conventionnelles. Celles-ci comprennent le plus souvent des éléments chauffants à résistance électrique ou la combustion de combustibles comme le gaz naturel ou le propane.

Le rôle du transfert de chaleur

Cette énergie initiale est transférée à la matière première par conduction, convection ou rayonnement. L'efficacité de ce transfert de chaleur est un facteur critique dans la consommation énergétique globale du système de pyrolyse.

Le chemin vers un système autonome

Bien que la pyrolyse nécessite une énergie externe pour démarrer, de nombreux systèmes sont conçus pour devenir partiellement ou totalement autonomes une fois qu'ils fonctionnent à l'état stable.

Utilisation du gaz de synthèse pour la chaleur du processus

La pyrolyse produit un mélange de gaz non condensables connu sous le nom de gaz de synthèse (syngas). Ce gaz est riche en composants tels que l'hydrogène, le monoxyde de carbone et le méthane, ce qui le rend hautement combustible.

Une stratégie de conception courante et efficace consiste à rediriger une partie de ce gaz de synthèse vers le système de chauffage du réacteur. En brûlant son propre sous-produit gazeux, le système peut fournir la chaleur nécessaire pour maintenir la réaction de pyrolyse.

Le concept de pyrolyse autotherme

Lorsqu'un système est conçu pour utiliser son propre gaz de synthèse pour générer toute la chaleur dont il a besoin après la phase de démarrage initiale, on parle de système autotherme. Dans cet état, le besoin de carburant externe (comme le gaz naturel) est éliminé, améliorant considérablement le bilan énergétique net et le coût opérationnel du processus.

Comprendre les compromis

L'obtention d'un processus de pyrolyse autonome implique des compromis techniques et économiques critiques qui déterminent la viabilité globale d'un projet.

Apport d'énergie vs rendement des produits

Le compromis le plus important est clair : tout gaz de synthèse brûlé pour chauffer le réacteur est un gaz de synthèse qui ne peut être vendu ou utilisé à d'autres fins précieuses, telles que la production d'électricité ou la synthèse de produits chimiques. La décision dépend de la valeur relative du gaz de synthèse par rapport au coût du carburant externe.

Les caractéristiques de la matière première sont importantes

Le bilan énergétique dépend fortement de la matière première. Les matières premières humides, telles que les déchets alimentaires ou les boues d'épuration, nécessitent une quantité massive d'énergie initiale pour évaporer l'eau avant même que la pyrolyse ne puisse commencer. Pour ces matériaux, atteindre l'autonomie est beaucoup plus difficile, et une source d'énergie externe continue est souvent nécessaire.

L'énergie de démarrage est un coût fixe

Même dans un système entièrement autotherme, l'énergie initiale requise pour amener le réacteur froid à la température de fonctionnement est un coût non négociable. Cette phase de démarrage représente un investissement énergétique important pour toute opération de pyrolyse.

Comment appliquer cela à votre projet

Comprendre la source d'énergie est fondamental pour concevoir un système de pyrolyse réussi. Votre choix dépendra entièrement de votre objectif principal.

- Si votre objectif principal est de maximiser les produits énergétiques vendables : Vous pourriez choisir d'alimenter le processus avec une source de carburant externe bon marché, ce qui vous permet de capturer et de vendre 100 % du gaz de synthèse et du bio-fioul précieux produits.

- Si votre objectif principal est de créer une opération indépendante, hors réseau : Vous concevrez un système autotherme qui sacrifie une partie de sa production de gaz pour éliminer la dépendance à l'infrastructure de carburant externe.

- Si votre objectif principal est de traiter des déchets à forte teneur en humidité : Vous devez prévoir un apport énergétique important et continu, car atteindre l'autonomie avec une matière première humide n'est souvent pas réalisable.

En fin de compte, maîtriser le bilan énergétique de la pyrolyse est la clé pour passer d'un concept théorique à une solution économiquement et écologiquement viable.

Tableau récapitulatif :

| Phase énergétique | Source principale | Considération clé |

|---|---|---|

| Démarrage initial | Externe (Électricité, Gaz naturel) | Coût non négociable pour chauffer le réacteur à 400-800°C |

| Fonctionnement soutenu | Carburant externe ou gaz de synthèse interne | Compromis entre le coût du carburant et le rendement du gaz vendable |

| Objectif autotherme | Gaz de synthèse interne (Autonome) | Élimine le besoin de carburant externe après le démarrage |

Prêt à optimiser le bilan énergétique de votre projet de pyrolyse ? L'équipement de laboratoire approprié est crucial pour tester la matière première et concevoir un système efficace. KINTEK est spécialisé dans les réacteurs de laboratoire, les fours et les équipements d'analyse de haute qualité pour vous aider à modéliser avec précision le transfert de chaleur et les rendements en gaz. Que votre objectif soit de maximiser la production de produits ou d'atteindre une opération hors réseau, nos experts peuvent vous fournir les outils et le soutien dont vous avez besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver la solution parfaite pour votre recherche et développement.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse