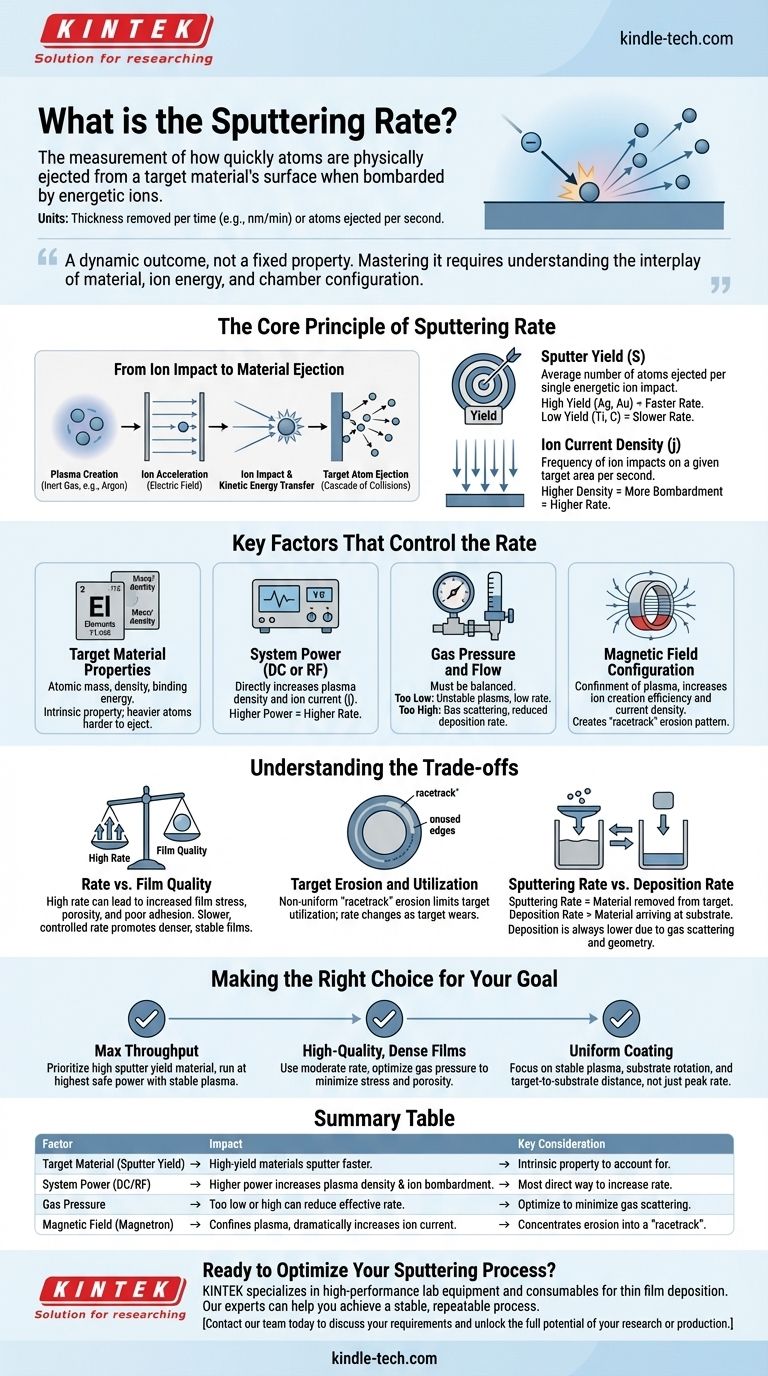

En termes simples, le taux de pulvérisation est une mesure de la rapidité avec laquelle les atomes sont physiquement éjectés de la surface d'un matériau cible lorsqu'elle est bombardée par des ions énergétiques. Il est le plus souvent exprimé en épaisseur de matériau retiré de la cible par unité de temps (par exemple, nanomètres par minute) ou en nombre d'atomes éjectés par seconde. Ce taux est le moteur fondamental du processus de dépôt utilisé pour créer des couches minces.

Le taux de pulvérisation n'est pas une propriété fixe d'un matériau, mais le résultat dynamique des paramètres de votre système. Le maîtriser nécessite de comprendre l'interaction entre le matériau cible, l'énergie du bombardement ionique et la configuration spécifique de votre chambre de pulvérisation.

Le principe fondamental du taux de pulvérisation

Pour contrôler le taux de pulvérisation, vous devez d'abord comprendre la physique fondamentale en jeu. Le processus est une chaîne d'événements, et chaque maillon de cette chaîne est une variable que vous pouvez souvent ajuster.

De l'impact ionique à l'éjection de matière

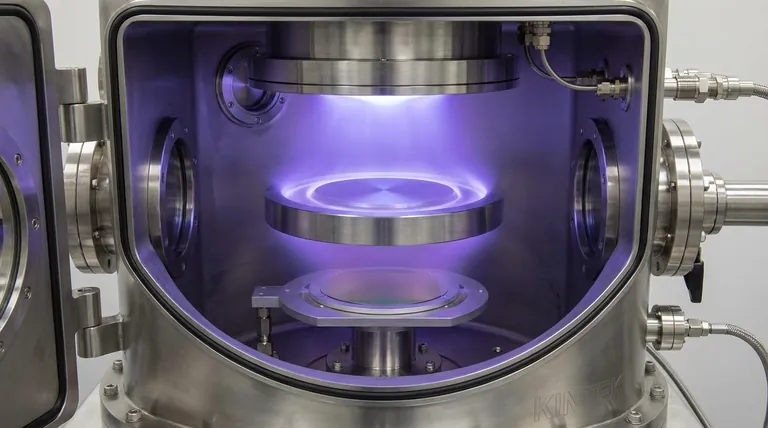

L'ensemble du processus commence par la création d'un plasma à partir d'un gaz inerte, généralement l'Argon. Un champ électrique accélère ces ions Argon positifs vers la cible chargée négativement. Lorsqu'un ion frappe la cible, il transfère son énergie cinétique, provoquant une cascade de collisions qui entraîne l'éjection d'un ou plusieurs atomes de la cible.

Le rendement de pulvérisation (S)

Le rendement de pulvérisation est la propriété intrinsèque la plus importante dans ce processus. Il est défini comme le nombre moyen d'atomes cibles éjectés pour chaque ion énergétique unique qui frappe la surface. Un matériau avec un rendement de pulvérisation élevé (comme l'argent ou l'or) se pulvérisera beaucoup plus rapidement qu'un matériau avec un faible rendement (comme le titane ou le carbone) dans les mêmes conditions.

Le rôle de la densité de courant ionique (j)

Alors que le rendement de pulvérisation vous indique l'efficacité de chaque impact ionique, la densité de courant ionique vous indique la fréquence de ces impacts. Elle représente le nombre d'ions frappant une zone donnée de la cible par seconde. Une densité de courant ionique plus élevée signifie plus de bombardement et, par conséquent, un taux de pulvérisation plus élevé.

Facteurs clés qui contrôlent le taux

Le taux de pulvérisation est le résultat direct de plusieurs paramètres système ajustables. Comprendre ces leviers est essentiel pour obtenir un processus optimisé et reproductible.

Propriétés du matériau cible

La masse atomique, la densité et l'énergie de liaison du matériau influencent directement son rendement de pulvérisation. Vous ne pouvez pas modifier ces propriétés, mais vous devez en tenir compte. Les atomes cibles plus lourds sont généralement plus difficiles à éjecter, ce qui diminue le taux.

Puissance du système (CC ou RF)

Augmenter la puissance appliquée à la cathode du magnétron est le moyen le plus direct d'augmenter le taux de pulvérisation. Une puissance plus élevée augmente la densité du plasma, ce qui augmente à son tour la densité du courant ionique (j) bombardant la cible.

Pression et débit du gaz

La pression du gaz de pulvérisation (par exemple, l'Argon) doit être soigneusement équilibrée.

- Trop basse : Le plasma peut être instable ou trop clairsemé, entraînant un faible courant ionique et un taux lent.

- Trop élevée : Le plasma est dense, mais les atomes pulvérisés sont plus susceptibles d'entrer en collision avec les atomes de gaz sur leur chemin vers le substrat. Cette « diffusion par le gaz » réduit le taux de dépôt, même si le taux de pulvérisation au niveau de la cible est élevé.

Configuration du champ magnétique

Dans la pulvérisation magnétron, un champ magnétique est utilisé pour piéger les électrons près de la surface de la cible. Cela augmente considérablement l'efficacité de la création d'ions, conduisant à une densité de courant ionique beaucoup plus élevée et à un taux de pulvérisation significativement plus rapide par rapport aux systèmes sans magnétron. La force et la forme de ce champ sont des paramètres de conception critiques.

Comprendre les compromis

Maximiser simplement le taux de pulvérisation est rarement l'objectif. Pousser le taux trop haut conduit souvent à des compromis dans la qualité du film et la stabilité du processus.

Taux par rapport à la qualité du film

Un taux de pulvérisation très élevé signifie que les atomes arrivent sur le substrat avec plus d'énergie et en plus grand nombre. Cela peut augmenter la contrainte du film, créer une microstructure plus poreuse et entraîner une mauvaise adhérence. Un dépôt plus lent et plus contrôlé permet souvent aux atomes de s'organiser en une structure de film plus dense et plus stable.

Érosion et utilisation de la cible

Le champ magnétique qui augmente le taux de pulvérisation le concentre également dans une « piste de course » spécifique sur la surface de la cible. Cette érosion non uniforme signifie que le taux change à mesure que la cible s'use. Cela limite également l'utilisation de la cible, car une grande partie du matériau en dehors de la piste de course reste non pulvérisée.

Taux de pulvérisation par rapport au taux de dépôt

Il est crucial de distinguer ces deux termes.

- Taux de pulvérisation : Matériau en cours de retrait de la cible.

- Taux de dépôt : Matériau arrivant sur le substrat.

Le taux de dépôt sera toujours inférieur au taux de pulvérisation en raison de la diffusion par le gaz et des facteurs géométriques (c'est-à-dire que tous les atomes pulvérisés ne se dirigent pas vers le substrat).

Faire le bon choix pour votre objectif

Votre taux de pulvérisation idéal dépend entièrement de ce que vous essayez d'obtenir avec votre couche mince.

- Si votre objectif principal est un débit maximal : Privilégiez un matériau à haut rendement de pulvérisation et faites fonctionner à la puissance la plus élevée que votre système et votre cible peuvent supporter en toute sécurité tout en maintenant la stabilité du plasma.

- Si votre objectif principal est des films denses de haute qualité : Utilisez un taux de pulvérisation modéré et optimisez soigneusement la pression du gaz pour minimiser la contrainte et la porosité du film.

- Si votre objectif principal est un revêtement uniforme sur une grande surface : Concentrez-vous moins sur le taux de pointe et davantage sur la stabilité du plasma, la rotation du substrat et l'optimisation de la distance cible-substrat pour assurer une distribution uniforme du matériau.

En fin de compte, contrôler le taux de pulvérisation consiste à obtenir un processus stable et reproductible qui produit les propriétés de film dont vous avez besoin.

Tableau récapitulatif :

| Facteur | Impact sur le taux de pulvérisation | Considération clé |

|---|---|---|

| Matériau cible (Rendement de pulvérisation) | Les matériaux à haut rendement (par exemple, Ag, Au) se pulvérisent plus rapidement. | Une propriété intrinsèque que vous devez prendre en compte. |

| Puissance du système (CC/RF) | Une puissance plus élevée augmente la densité du plasma et le bombardement ionique. | Le moyen le plus direct d'augmenter le taux. |

| Pression du gaz | Doit être équilibrée ; trop basse ou trop élevée peut réduire le taux effectif. | Optimiser pour minimiser la diffusion par le gaz des atomes pulvérisés. |

| Champ magnétique (Magnétron) | Confine le plasma, augmentant considérablement le courant ionique et le taux. | Concentrer l'érosion dans une « piste de course » sur la cible. |

Prêt à optimiser votre processus de pulvérisation ? Atteindre l'équilibre parfait entre un taux de pulvérisation élevé et une qualité de film supérieure nécessite l'équipement et l'expertise appropriés. KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour tous vos besoins en dépôt de couches minces. Nos experts peuvent vous aider à sélectionner le système de pulvérisation idéal pour obtenir un processus stable et reproductible pour votre application spécifique.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences et libérer tout le potentiel de votre recherche ou production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température