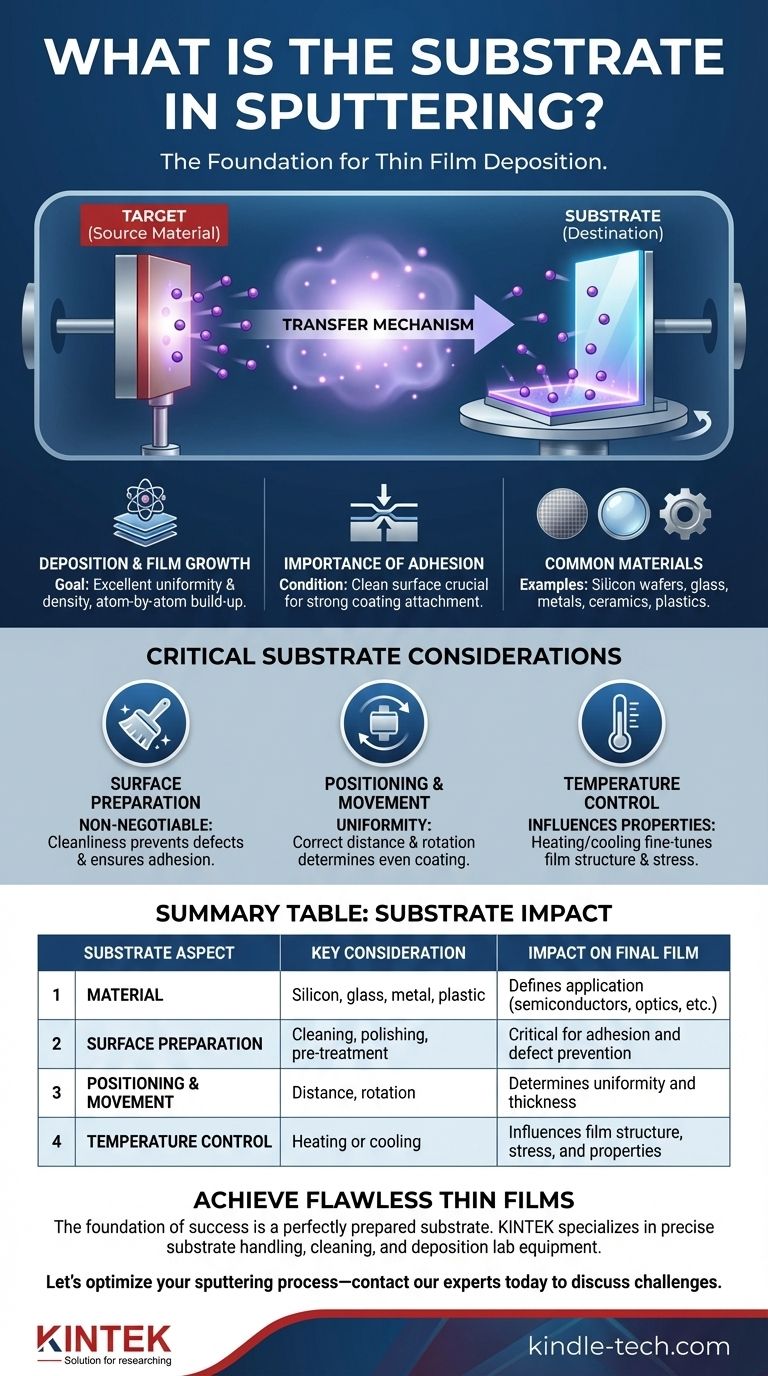

Dans la pulvérisation cathodique, le substrat est le matériau, la surface ou l'objet sur lequel un nouveau film mince est déposé. Il sert de base au revêtement créé. Pendant le processus, des atomes sont éjectés d'un matériau source (la cible) et voyagent à travers un vide pour atterrir et s'accumuler sur le substrat, formant une nouvelle couche ultra-mince.

Le concept fondamental à saisir est que la pulvérisation cathodique est un processus de transfert. Le substrat n'est pas la source du matériau, mais plutôt la destination – c'est la toile sur laquelle le film mince est méticuleusement "peint", atome par atome.

Le rôle du substrat dans le système de pulvérisation cathodique

Pour comprendre la fonction du substrat, il est utile de voir sa place au sein des trois composants clés de tout processus de pulvérisation cathodique. Ces éléments travaillent ensemble à l'intérieur d'une chambre à vide pour créer un revêtement de haute pureté.

La cible : Le matériau source

La cible est un bloc du matériau à partir duquel vous souhaitez créer un film. Il peut s'agir d'un métal, d'une céramique ou d'un autre composé. C'est la source des atomes pour le nouveau revêtement.

Le plasma : Le mécanisme de transfert

Un gaz inerte, généralement l'Argon, est introduit dans la chambre à vide et énergisé pour créer un plasma. Les ions chargés positivement de ce plasma sont accélérés et projetés sur la cible.

Le substrat : La destination

Ce bombardement énergétique déloge des atomes de la cible. Ces atomes éjectés voyagent à travers le vide et atterrissent sur le substrat, qui a été stratégiquement placé pour les intercepter. Cette accumulation lente et régulière d'atomes forme le film mince.

Comment le substrat influence le film final

Le substrat est bien plus qu'un simple support passif ; son état et ses propriétés sont essentiels à la qualité du produit final. L'interaction entre les atomes arrivants et la surface du substrat définit les caractéristiques du film.

Dépôt et croissance du film

Lorsque les atomes de la cible arrivent sur le substrat, ils commencent à former une couche. L'objectif est de créer un film avec une excellente uniformité (la même épaisseur partout) et une densité (pas de lacunes ni de vides).

L'importance de l'adhérence

Un revêtement réussi doit adhérer fermement à la surface. Cette adhérence dépend fortement de l'état du substrat. Une surface de substrat parfaitement propre et préparée permet aux atomes déposés de former des liaisons solides.

Matériaux de substrat courants

La polyvalence de la pulvérisation cathodique permet de l'utiliser sur une très large gamme de matériaux. Les exemples courants incluent les plaquettes de silicium pour les semi-conducteurs, le verre pour les lentilles optiques et les écrans, et divers métaux ou plastiques pour des finitions protectrices ou décoratives.

Considérations critiques concernant le substrat

L'obtention d'un film pulvérisé de haute qualité nécessite un contrôle minutieux du substrat. Ignorer ces facteurs est une cause fréquente d'échec dans le processus.

La préparation de surface est non négociable

Le facteur le plus critique est la propreté du substrat. Toute poussière microscopique, huile ou autre contaminant agira comme une barrière, empêchant le film déposé d'adhérer correctement et créant des défauts.

Positionnement et mouvement du substrat

Le placement du substrat par rapport à la cible détermine l'uniformité du revêtement. Souvent, les substrats sont tournés ou déplacés pendant le dépôt pour garantir que chaque partie de la surface reçoive une couche uniforme de matériau.

Contrôle de la température

La température du substrat pendant le dépôt peut avoir un impact significatif sur la structure et les propriétés du film. Le chauffage ou le refroidissement du substrat est une technique courante utilisée pour affiner le résultat final, affectant tout, de la structure cristalline à la contrainte interne.

Choisir et préparer votre substrat

Le substrat idéal est toujours défini par l'application finale. Votre choix dictera les étapes de préparation nécessaires et les paramètres du processus.

- Si votre objectif principal est l'optique de haute performance : Votre substrat sera probablement du verre ou un cristal, où la douceur de la surface et un processus de nettoyage impeccable en plusieurs étapes sont primordiaux.

- Si votre objectif principal est les semi-conducteurs : Votre substrat sera une plaquette de silicium, et l'ensemble du processus est dominé par le besoin d'une pureté extrême et d'une propreté au niveau atomique.

- Si votre objectif principal est un revêtement durable ou décoratif : Votre substrat pourrait être du métal, de la céramique ou du plastique, où la texturation de surface et les prétraitements sont souvent utilisés pour maximiser l'adhérence et la longévité.

En fin de compte, traiter le substrat comme un composant actif et critique du système – et non pas seulement comme une surface passive – est la clé pour obtenir un revêtement pulvérisé réussi et fiable.

Tableau récapitulatif :

| Aspect du substrat | Considération clé | Impact sur le film final |

|---|---|---|

| Matériau | Silicium, verre, métal, plastique | Définit l'application (ex : semi-conducteurs, optique) |

| Préparation de surface | Nettoyage, polissage, prétraitement | Critique pour l'adhérence du film et la prévention des défauts |

| Positionnement & Mouvement | Distance de la cible, rotation | Détermine l'uniformité et l'épaisseur du revêtement |

| Contrôle de la température | Chauffage ou refroidissement pendant le dépôt | Influence la structure, la contrainte et les propriétés du film |

Obtenez des films minces impeccables grâce à une préparation adéquate du substrat. La base de tout processus de pulvérisation cathodique réussi est un substrat parfaitement préparé. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires à la manipulation, au nettoyage et au dépôt précis des substrats. Que vous travailliez avec des plaquettes de silicium, du verre optique ou des composants industriels, notre expertise garantit que vos substrats sont optimisés pour une adhérence et des performances supérieures. Optimisons votre processus de pulvérisation cathodique – contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de substrats et de revêtements.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Substrat de plaquette de verre de fenêtre optique Plaque de quartz JGS1 JGS2 JGS3

- Substrat de cristal de fluorure de magnésium MgF2 pour applications optiques

- Verre optique flotté de silico-calcique pour usage en laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces