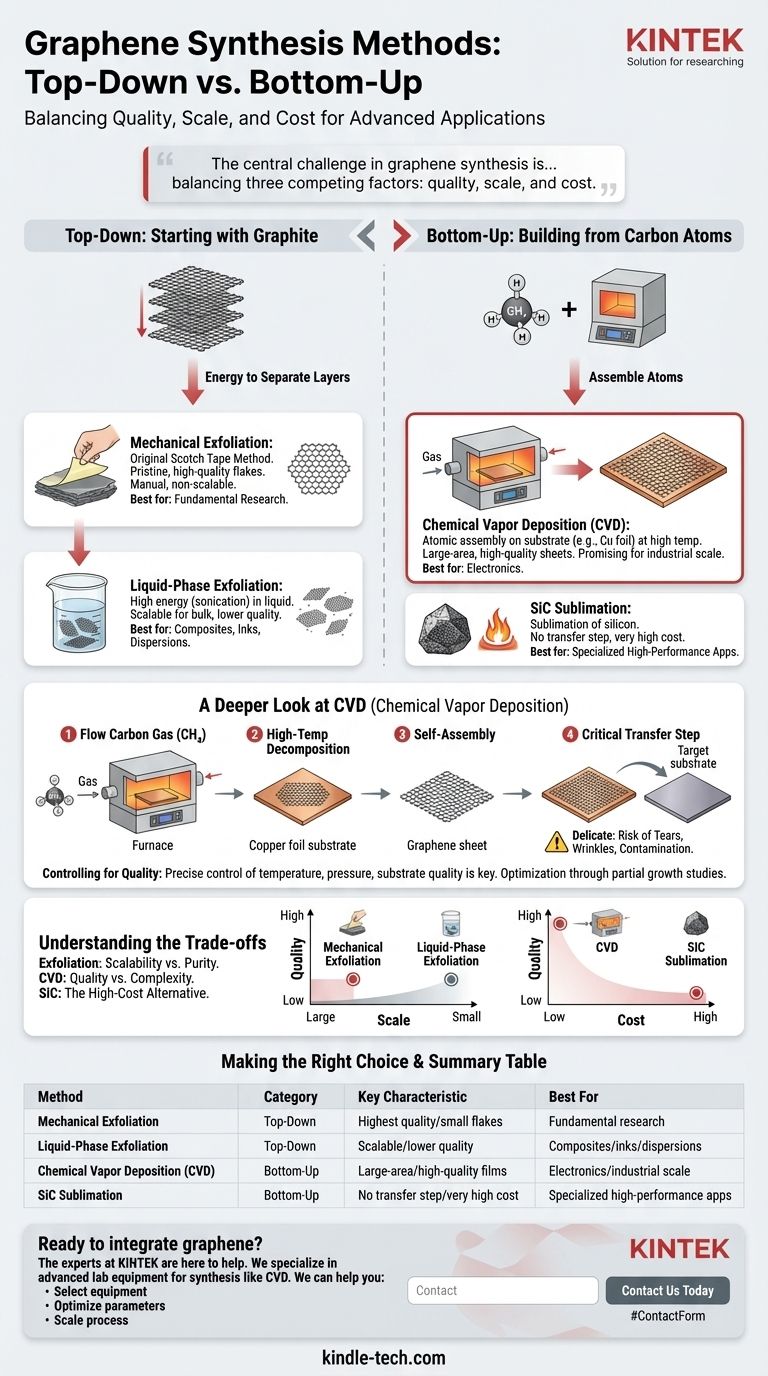

Essentiellement, toutes les techniques de synthèse du graphène se répartissent en deux catégories fondamentales : les méthodes descendantes (top-down) qui partent du graphite et le décomposent, et les méthodes ascendantes (bottom-up) qui construisent le graphène à partir d'atomes de carbone individuels. Bien qu'il existe de nombreuses variations, la méthode la plus importante pour produire du graphène de haute qualité et de grande surface adapté à l'électronique est le dépôt chimique en phase vapeur (CVD), une approche ascendante.

Le défi central de la synthèse du graphène n'est pas simplement de le créer, mais d'équilibrer trois facteurs concurrents : la qualité, l'échelle et le coût. Alors que l'exfoliation simple peut produire des paillettes vierges pour la recherche, seules des méthodes comme le CVD peuvent produire les feuilles larges et uniformes requises pour les applications avancées.

Les Deux Philosophies Fondamentales : Top-Down contre Bottom-Up

Chaque méthode de synthèse commence par l'un des deux points de départ distincts. Comprendre cette division est la première étape pour saisir les compromis impliqués.

Top-Down (Descendant) : Partir du Graphite

Cette approche est fondamentalement destructive. Vous commencez avec du graphite en vrac — essentiellement une pile d'innombrables couches de graphène — et utilisez de l'énergie pour séparer ces couches.

La méthode top-down la plus célèbre est l'exfoliation mécanique. C'est la méthode originale du « ruban adhésif », où un ruban adhésif détache des couches d'un cristal de graphite. Elle produit des paillettes de graphène de qualité exceptionnellement élevée et sans défaut.

Cependant, l'exfoliation mécanique n'est pas évolutive et est donc limitée à la recherche fondamentale.

Une autre méthode courante est l'exfoliation en phase liquide. Dans ce processus, le graphite est immergé dans un liquide et soumis à une énergie élevée (comme la sonication) pour séparer les couches. C'est mieux pour la production de masse, mais cela résulte souvent en des paillettes plus petites avec une qualité électrique inférieure.

Bottom-Up (Ascendant) : Construire à partir d'Atomes de Carbone

Cette approche est fondamentalement constructive. Vous partez d'une source d'atomes de carbone — généralement un gaz — et vous les assemblez en une seule feuille continue de graphène sur un substrat.

La méthode bottom-up dominante est le Dépôt Chimique en Phase Vapeur (CVD). Elle est largement considérée comme la technique la plus prometteuse pour la production à l'échelle industrielle de graphène de haute qualité.

D'autres méthodes bottom-up existent, telles que la sublimation du carbure de silicium (SiC) ou la décharge à l'arc, mais le CVD offre le meilleur équilibre entre qualité et évolutivité pour la plupart des applications.

Un Regard Plus Approfondi sur le Dépôt Chimique en Phase Vapeur (CVD)

En raison de son importance pour l'électronique de nouvelle génération, le processus CVD mérite un examen plus approfondi. C'est un processus d'assemblage atomique hautement contrôlé.

Comment Fonctionne le CVD

Le processus implique de faire circuler un gaz contenant du carbone, le plus souvent du méthane (CH₄), dans un four à haute température.

À l'intérieur du four se trouve un substrat métallique, généralement une fine feuille de cuivre (Cu). À haute température, le méthane se décompose, et les atomes de carbone se déposent à la surface du cuivre, s'auto-assemblant en une feuille continue de graphène d'une épaisseur d'un seul atome.

L'Étape Critique de Transfert

Le graphène cultivé sur la feuille de cuivre doit ensuite être transféré sur un substrat cible (comme le silicium ou le plastique flexible) pour être utilisé dans un dispositif. Ce processus de transfert est délicat et peut introduire des déchirures, des plis ou des contaminations, ce qui reste un défi d'ingénierie important.

Contrôle de la Qualité

La qualité finale du film de graphène dépend fortement d'un contrôle précis des paramètres de synthèse. Des facteurs tels que la température, la pression du gaz et la qualité du substrat influencent tous le produit final.

Les chercheurs utilisent des techniques telles que les « études de croissance partielle » — arrêt du processus avant qu'un film complet ne se forme — pour étudier comment les cristaux de graphène individuels nucléent et croissent. Cela les aide à optimiser les conditions pour minimiser les défauts et créer un film plus parfait.

Comprendre les Compromis

Aucune méthode de synthèse unique n'est parfaite ; chacune comporte des compromis inhérents.

Exfoliation : Évolutivité contre Pureté

L'exfoliation mécanique fournit la forme la plus pure de graphène, mais c'est un processus manuel qui produit de minuscules paillettes placées au hasard. Il est impossible de l'adapter à la fabrication. L'exfoliation en phase liquide est évolutive pour les matériaux en vrac tels que les encres ou les composites, mais les paillettes résultantes sont moins vierges.

CVD : Qualité contre Complexité

Le CVD produit les films de haute qualité et de grande surface nécessaires à l'électronique. Cependant, il nécessite des équipements coûteux et spécialisés, des températures élevées et une étape de transfert complexe qui peut compromettre la qualité finale et augmenter les coûts.

Sublimation de SiC : L'Alternative à Coût Élevé

Chauffer le carbure de silicium à des températures extrêmes provoque la sublimation du silicium, laissant une couche de graphène directement sur la plaquette. Cela évite une étape de transfert mais est d'un coût prohibitif pour toutes les applications, sauf les plus spécialisées et les plus performantes.

Faire le Bon Choix pour Votre Objectif

La meilleure méthode de synthèse dépend entièrement de votre application finale.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique fournit les paillettes sans défaut de la plus haute qualité pour les expériences à l'échelle du laboratoire.

- Si votre objectif principal est l'électronique de grande surface : Le Dépôt Chimique en Phase Vapeur (CVD) est la méthode la plus prometteuse pour produire des films de graphène continus de haute qualité.

- Si votre objectif principal est de créer des composites, des encres ou des dispersions : L'exfoliation en phase liquide est une méthode rentable pour la production en série de paillettes de graphène où les propriétés électriques vierges ne sont pas la priorité absolue.

En fin de compte, la méthode de synthèse idéale est dictée par l'équilibre spécifique entre qualité, échelle et coût qu'exige votre application.

Tableau Récapitulatif :

| Méthode | Catégorie | Caractéristique Clé | Idéal Pour |

|---|---|---|---|

| Exfoliation Mécanique | Top-Down | Qualité la plus élevée, petites paillettes | Recherche fondamentale |

| Exfoliation en Phase Liquide | Top-Down | Évolutif, qualité inférieure | Composites, encres, dispersions |

| Dépôt Chimique en Phase Vapeur (CVD) | Bottom-Up | Films de grande surface et de haute qualité | Électronique, échelle industrielle |

| Sublimation de SiC | Bottom-Up | Pas d'étape de transfert, coût très élevé | Applications spécialisées de haute performance |

Prêt à intégrer le graphène dans votre recherche ou développement de produits ?

Choisir la bonne méthode de synthèse est essentiel pour atteindre vos objectifs en matière de qualité, d'échelle et de budget. Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à la synthèse de matériaux de pointe, y compris des processus tels que le CVD.

Nous pouvons vous aider à :

- Sélectionner l'équipement adapté à votre application spécifique du graphène.

- Optimiser vos paramètres de synthèse pour des résultats supérieurs.

- Adapter votre processus de la recherche à la production.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent accélérer votre innovation avec le graphène et d'autres matériaux avancés.

Guide Visuel

Produits associés

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Plaque de graphite carboné fabriquée par la méthode de pressage isostatique

- Homogénéisateur stérile à type de claquement pour le broyage et la dispersion de tissus

Les gens demandent aussi

- Pourquoi un contrôle précis de la pression graduée est-il nécessaire pour l'assemblage des batteries tout solides ? Assurer l'intégrité des batteries haute performance

- Quels sont les avantages d'un substrat d'anode en treillis d'aluminium 3D ? Améliorer la stabilité et la densité d'énergie des batteries à état solide

- Pourquoi le déshydratage par chauffage sous vide est-il nécessaire pour les électrolytes liquides ioniques ? Optimiser les performances des batteries au sodium

- Quelles sont les exigences pour les revêtements composites CuBi2O4 par rapport au cuivre ? Optimiser le dépôt avec un contrôle de précision

- Comment prolonger la durée de vie du papier carbone ? Renforcer les bords avec de l'époxy pour une durabilité maximale

- Comment tester une batterie au lithium pour savoir si elle est bonne ? Un guide pour mesurer la tension, la capacité et la santé

- Quel est le but du processus de pressage progressif pour les batteries à état solide ? Atteindre des interfaces à faible impédance

- Quel rôle joue la feuille d'indium dans les tests EIS des électrolytes solides ? Améliorer le contact interfaciale et la précision des données